La Ley 21/1992, de 16 de julio, de Industria, señala, en el apartado 5 del artículo 12, que «los Reglamentos de Seguridad Industrial de ámbito estatal se aprobarán por el Gobierno de la Nación, sin perjuicio de que las Comunidades Autónomas, con competencia legislativa sobre industria, puedan introducir requisitos adicionales sobre las mismas materias cuando se trate de instalaciones radicadas en su territorio».

De acuerdo con ello, se ha elaborado la Instrucción Técnica Complementaria (ITC) MI-IP 04, referente a las instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público, y en la que se han tenido en cuenta las soluciones técnicas disponibles en el actual nivel de conocimientos y la experiencia práctica a nivel internacional.

La presente disposición ha sido sometida al procedimiento de información en materia de normas y reglamentaciones técnicas previsto en el Real Decreto 1168/1995, de 7 de julio, por el que se incorpora al derecho interno la Directiva 94/10/CEE del Parlamento Europeo y del Consejo, de 23 de marzo, que modifica la Directiva 83/189/CEE, de 28 de marzo.

En su virtud, a propuesta del Ministro de Industria y Energía, previa deliberación del Consejo de Ministros en su reunión del día 28 de diciembre de 1995,

Se aprueba la Instrucción Técnica Complementaria MI-IP 04 «Instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público», del Reglamento de Instalaciones Petrolíferas, aprobado por Real Decreto 2085/1994, de 20 de octubre, que se incluye como anexos al presente Real Decreto.

En el área de la estación de servicio para la distribución al por menor y venta al público de carburantes y combustibles podrán implantarse aparatos surtidores de GLP para suministro de vehículos de automoción.

El diseño y construcción se realizará compliendo la siguiente legislación:

a) Reglamento sobre instalaciones de almacenamiento de gases licuados del petróleo (GLP) en depósitos fijos, según Orden del Ministerio de Industria y Energía del 29 de enero de 1986.

b) Orden de 24 de noviembre de 1982, por la que se dictan normas para el almacenamiento y suministro de gases licuados del petróleo (GLP) a granel para su utilización como carburante para vehículos a motor.

Las instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público, que se encuentren en trámite de autorización en la fecha de entrada en vigor del presente Real Decreto, seguirán rigiéndose por las anteriores disposiciones.

No obstante lo anterior, los titulares de las instalaciones podrán acogerse a las prescripciones establecidas en la Instrucción Técnica Complementaria, desde el momento de su publicación en el «Boletín Oficial del Estado».

Las instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público, existentes a la entrada en vigor de la anexa ITC, se someterán a las inspecciones y pruebas periódicas indicadas en el capítulo V.

Los depósitos instalados con anterioridad a la fecha de entrada en vigor del presente Real Decreto, dispondrán de los siguientes plazos para realizar las pruebas establecidas en el capítulo V de la anexa ITC:

1.º Los construidos antes de 1963: dos años.

2.º Los construidos entre 1963 y 1968: cuatro años.

3.º Los construidos entre 1968 y 1973: seis años.

4.º Los construidos entre 1973 y 1978: ocho años

5.º Los construidos entre 1978 y fecha de entrada en vigor: diez años.

Todos ellos contados a partir de la entrada en vigor del presente Real Decreto.

La fecha de antigüedad de los depósitos será la de fabricación o la fecha de la última prueba realizada a los depósitos en condiciones similares a las indicadas en el capítulo V y certificada por un Organismo de control competente debidamente acreditado.

En virtud de lo prevenido en la disposición derogatoria única del Real Decreto 2085/1994, a la entrada en vigor de la Instrucción Técnica Complementaria MI-IP 04 quedarán derogadas total o parcialmente, las disposiciones de igual o inferior rango al presente Real Decreto en lo que se opongan al mismo, y expresamente las siguientes:

1. Decreto de 25 de enero de 1936, del Ministerio de Hacienda («Gaceta de Madrid» de 28 de enero de 1936) que aprueba el Reglamento a que se han de someter las instalaciones de la industria petrolífera.

2. Decreto 681/1974, de 28 de febrero, por el que se modifican las características de los depósitos de productos petrolíferos fijados por Decreto de 25 de enero de 1936, en su apartado «Aparatos surtidores».

3. Real Decreto 816/1984, de 26 de marzo, por el que se modifica el número quinto sobre aparatos surtidores del Reglamento a que han de someterse las instalaciones de la industria petrolífera, de 25 de enero de 1936.

4. Real Decreto 645/1988, de 24 de junio, por el que se aprueba el Reglamento para suministro y venta de gasolinas y gasóleos de automoción.

El presente Real Decreto entrará en vigor a los seis meses de su publicación en el «Boletín Oficial del Estado».

Dado en Madrid a 28 de diciembre de 1995.

JUAN CARLOS R.

El Ministro de Industria y Energía,

JUAN MANUEL EGUIAGARAY UCELAY

La presente Instrucción Técnica tiene por objeto establecer las prescripciones técnicas a las que han de ajustarse las instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público.

1. Esta Instrucción Técnica Complementaria se aplicará a las nuevas instalaciones fijas para la venta al público de carburantes y combustibles petrolíferos, que se definen a continuación así como a las ampliaciones y modificaciones de las existentes.

2. Las instalaciones a efectos de esta ITC se clasifican en:

Se entiende por estación de servicio aquella instalación destinada a la venta al público de gasolinas, gasóleos y lubricantes que distribuya tres o más productos diferentes de gasolinas y gasóleos de automoción, deberá disponer de los aparatos necesarios para el suministro de agua y aire, ubicados dentro del recinto de la instalación.

Se entiende por unidades de suministro aquella instalación de venta al público de gasolinas, gasóleos y lubricantes que distribuyan menos de tres productos diferentes de gasolinas y gasóleos de automoción.

3. Se entenderán como límites o extremos de una estación de servicio o unidad de suministro, los de la zona de terreno que necesariamente tiene que quedar afecto a la prestación de servicio, cuyos límites en ningún caso podrán situarse a más de 20 metros del último aparato surtidor.

4. Dentro de los límites o extremos de una estación de servicio o unidad de suministro, podrán existir edificios e instalaciones destinadas a la venta de bienes y servicios destinados a los usuarios. Tales edificaciones e instalaciones deberán contar con los permisos y autorizaciones necesarios, con independencia de los requisitos establecidos en la presente ITC.

5. Las ES y US no podrán instalarse en ningún local subterráneo ni debajo de ningún tipo de edificación.

A los efectos de esta Instrucción Técnica Complementaria se entiende por depósito de chapa de acero, los depósitos cilíndricos con generatriz horizontal, en acero o acero inoxidable, destinados al almacenamiento de hidrocarburos líquidos, a temperatura y presión atmosférica, con una capacidad nominal igual o superior a 0,5 metros cúbicos. Se componen de un cuerpo cilíndrico de sección circular cerrados por dos fondos abombados.

Para el diseño y cálculo de los depósitos incluidos en esta ITC se utilizará un código de diseño o unas normas de reconocido prestigio, aceptado internacionalmente. Los códigos de diseño vigentes en los estados miembros de la CEE se entienden incluidos siempre que garanticen de forma satisfactoria el nivel de seguridad que establece esta ITC.

Una vez elegido un código o la norma se aplicará en su totalidad en el proyecto, sin poderse efectuar mezclas de cálculo de diferentes códigos salvo que por ser incompleto sea necesario recurrir a otro igualmente de reconocido prestigio.

El acero de las chapas para la construcción de las virolas y de los fondos del depósito, así como de la virola de la boca de hombre se ajustarán a lo especificado en la norma UNE 36.080 (EN 10025), calidad, como mínimo, A310-0, u otra norma de seguridad equivalente; estas chapas en ningún caso tendrán más de 0,06 por 100 de azufre o fósforo en su composición y estarán libres de impurezas, segregaciones de colada, escamas y/o picados de laminación, y no presentarán defectos de fabricación que disminuyan sus características mecánicas.

Los aceros inoxidables de las chapas para la construcción de las virolas y de los fondos de depósito, así como la virola de la boca de hombre se ajustarán a lo especificado en la norma UNE 36.016 parte 2 u otra norma de seguridad equivalente.

Las características de los materiales que se han definido deberán acreditarse mediante certificación del fabricante, que se acompañará a todo el depósito.

En la construcción de los depósitos se seguirá el código de diseño adoptado.

Los procedimientos de soldadura deberán indicarse en la memoria del proyecto.

Los procedimientos deberán ser homologados y los soldadores cualificados para dichos procedimientos, según UNE-EN 287 (partes 1 y 2) y UNE-EN 288 (partes 1 a 4), o según otras normas de reconocido prestigio. Cuando se trate de fabricación nacional ello se realizará a través del Comité de Certificación CTC084 (soldadura y técnicas afines) o por un Organismo de control.

Cuando se trate de depósitos de los Estados miembros de la CEE o de países terceros con los que exista un convenio de reciprocidad, la homologación de los procedimientos de soldadura y cualificación de soldadores podrá realizarse por un Organismo de control o laboratorio de ensayo oficialmente reconocidos a tal efecto en algún Estado de la CEE, siempre que ofrezcan garantías técnicas, profesionales y de independencia equivalentes a las exigidas por la legislación española.

El radio de acuerdo para unir la envolvente cilíndrica con los fondos será como mínimo de 50 milímetros para depósitos de capacidad inferior o igual a 50.000 litros.

La longitud mínima de la pestaña recta para ser soldada a la envolvente cilíndrica será como mínimo cuatro veces el espesor del fondo.

Los fondos serán de una pieza hasta un diámetro de 1.500 milímetros. Para diámetros superiores, se admite una única soldadura diametral.

Por definición, la ovalización es la diferencia entre el diámetro máximo y el diámetro mínimo -en una misma sección transversal medidos lo más próximo al centro-, dividida por el diámetro medio. Si las deformaciones diametrales entre el depósito vacío y descansado sobre una superficie plana, y ese mismo depósito lleno y en comunicación con el aire libre sobrepasan el valor del 2 por 100, hay que prever anillos de refuerzo.

Si resultan necesarios para no sobrepasar el valor de ovalización prescrito, se dispondrán de anillos de refuerzo en número suficiente.

Se componen de perfiles de acero laminado o acero inoxidable en su caso, curvados en forma circular.

Los anillos de refuerzo se dispondrán en el interior de las virolas a las que están fijados por soldadura en ángulo discontinua, con costuras alternadas sobre los dos lados del alma, con una interrupción en la generatriz inferior para dar paso al líquido, y una en la parte superior para los vapores.

Los anillos de refuerzo no deberán cubrir ni total ni parcialmente las soldaduras, salvo en el cruce con las soldaduras longitudinales.

Las juntas se soldarán con arco eléctrico y se realizarán con procedimiento de soldadura homologado y por soldadores cualificados.

El procedimiento utilizado, el método empleado y la preparación de los bordes deben permitir conseguir una soldadura sana a todo lo largo de las juntas, así como en la totalidad de su espesor.

Las soldaduras se harán con un procedimiento homologado que asegure una penetración total, con soldadura por ambas caras, o con procedimientos homologados que consiga igualmente una penetración total.

Las soldaduras longitudinales de las virolas se alternarán de manera que no estén en la prolongación las unas de las otras, con unas separaciones mínimas de 100 milímetros.

Si las virolas no pueden ser de una pieza, las soldaduras se situarán en la mitad superior de los depósitos, simétricamente, a uno y otro lado del plano vertical de simetría. Cada virola no estará formada por más de dos chapas soldadas.

Ninguna soldadura de accesorios tales como tubuladuras, virola de boca de hombre, dispositivos de elevación, etc., deberá encontrarse a menos de 50 milímetros de cualquier otra soldadura.

La capacidad real de los depósitos no deberá ser superior en un 3 por 100 a la capacidad nominal, sin contar con la capacidad de la virola de la boca de hombre.

a) Control dimensional.

Tolerancias:

1.ª Sobre espesores nominales de las chapas y de los fondos: según UNE 36-559 (EN10029 y EN10029AC).

2.ª Sobre longitudes: +1/-0 por 100.

3.ª Sobre capacidad nominal: +3/-0 por 100.

Comprobación ovalización: se mide la ovalización antes y después del llenado de agua, quedándose los depósitos de comunicación con el aire libre. Los valores de ovalización no pueden superar el 2 por 100.

b) Examen de las soldaduras y tolerancias admisibles. Se examinarán de forma visual todas las soldaduras de todos los depósitos tanto interiores como exteriores.

Si fuese necesaria una reparación, es imprescindible una prueba de presión.

c) Examen de soldaduras a tope o asimiladas. Se examinan visualmente las soldaduras longitudinales y circulares para poner en evidencia los posibles defectos, que no pueden exceder los límites indicados a continuación:

1.º Desnivel o defecto de alineación: soldaduras longitudinales: 1 milímetro; soldaduras circulares: 2 milímetros.

2.º Punto de inflexión local: h/l ≤ 1/5

3.º Falta de espesor de soldadura: 0 milímetros.

4.º Sobreespesor de soldaduras: 1 milímetro ≤ S ≤ L/10 + 2 milímetros.

5.º Grietas o fisuras, sopladuras e inclusiones desembocando en superficie: estos defectos siempre dan lugar a reparaciones.

6.º Mordeduras: profundidad máxima, 0,5 milímetros; longitud máxima, 40 milímetros.

La longitud mínima de zona sana para que estos dos defectos se consideren como aislados es de seis veces la longitud del defecto más corto.

Está prohibido sanear un punto de fuga o una falta de material de aportación con el depósito lleno de agua.

d) Examen soldaduras de ángulo. Las soldaduras de ángulo tendrán una altura de garganta, como mínimo de 0,7 veces el espesor de la más fina de las chapas que se sueldan.

Con las tubuladuras tapadas y las tapas de las bocas de hombre en su sitio, el depósito se someterá a una prueba de presión de 0,75 bar. Esta resulta satisfactoria si, durante todo el tiempo necesario para el examen de las soldaduras, no se observa fuga alguna en el depósito.

La duración mínima de la prueba será de dos horas.

Cualquier reparación requiere una nueva prueba.

Esta prueba se realizará en el lugar de fabricación.

El fabricante emitirá un certificado de fabricación en el que justifique el cumplimiento de las pruebas y exámenes indicados en esta ITC, desglosando material empleado, presión de prueba, espesores de virolas y fondos y posibles limitaciones de uso.

Se entiende por tubuladuras aquellos orificios preparados para su conexión (brida, valona, brida loca, rosca, etc.) a tuberías de llenado, ventilación aspiración, etcétera.

Serán tubos de acero conformes con la norma UNE 19040, de material St37.0 según DIN 1629 u otra norma de seguridad equivalente, siendo estas características las mínimas de utilización.

Si los tubos se realizan en acero inoxidable éstos se ajustarán a lo especificado en la norma UNE 36-016 parte 2 u otra norma de seguridad equivalente.

Se fijarán a las chapas de los depósitos por medio de soldaduras de ángulo interiores y exteriores, con una penetración en el interior de, al menos, 15 milímetros.

Las tubuladuras en los depósitos se situarán:

Sobre las tapas de las bocas de hombre; sobre la generatriz superior de los depósitos.

El depósito estará provisto de las siguientes tubuladuras:

a) Una tubuladura de llenado.

b) Una tubuladura de ventilación.

c) Una o varias tubuladuras de aspiración.

d) Una o varias tubuladuras para retornos.

e) Una o varias tubuladuras de toma de nivel.

Toda tubuladura no utilizada será obturada herméticamente.

Todos los depósitos de capacidad superior a tres metros cúbicos tendrán boca/s de hombre.

No puede haber ningún punto del depósito a más de cinco metros de una boca de hombre; por tanto, se prevén dos bocas para los depósitos de más de 10 metros de longitud, de las cuales una sólo se utilizará para el acceso al interior del depósito y debe quedar libre de cualquier tubería.

La o las bocas de hombre se situarán a una distancia suficiente de las uniones soldadas (virola de boca de hombre distante 50 milímetros como mínimo de cualquier soldadura).

La boca de hombre circular tendrá un diámetro mínimo de 500 milímetros.

La boca de hombre ovalada tendrá como mínimo una dimensión de 450 milímetros y 550 milímetros, correspondientes a sus ejes de simetría.

El espesor de chapa del cuello de la boca de hombre tendrá como mínimo el mismo espesor que las virolas de la envolvente cilíndrica.

La chapa que conforma el cuello de la boca de hombre penetrará al menos 15 milímetros en el interior del depósito y estará unida por soldadura de ángulo a un lado y otro a la chapa de la virola de la envolvente cilíndrica del depósito.

La forma de concebir las tapas, sus dimensiones y las de las bridas de fijación se harán de tal forma que las tapas y las bridas soporten, sin deformación aparente y sin fugas, la prueba de presión hidráulica.

Las juntas serán resistentes a los hidrocarburos y a los aditivos que puedan contener y asegurarán una perfecta estanqueidad.

Los tornillos de fijación serán de un material que resista la corrosión y permita su fácil sustitución.

En la generatriz superior de los depósitos se montarán dos orejetas de izado de forma simétrica en relación con el centro de gravedad de los depósitos vacíos.

Estas orejetas serán recortadas de una chapa de calidad igual a la de los depósitos.

Se calcularán como mínimo para un carga igual al doble del peso del depósito vacío.

Serán diseñadas para no transmitir esfuerzos anómalos a las virolas de la envolvente cilíndrica y estarán soldadas en todo su contorno, a más de 50 milímetros de cualquier soldadura.

Para los depósitos de menos de tres metros de largo se podrá colocar una sola orejeta de izado, situada en la generatriz superior y en su centro de gravedad.

Siempre que sea posible, los depósitos se ubicarán agrupados en foso común. La separación entre depósitos será de un metro y la dimensión mínima del foso será aquella que acoja al grupo de depósitos dejando 50 centímetros en todo el perímetro del conjunto.

Independientemente de la capacidad de los depósitos, la distancia mínima a muros, edificaciones, pilares y elementos estructurales debe ser de dos metros.

La distancia mínima a edificaciones, existentes o posibles en el exterior de los terrenos de la ES o US será:

1.º Para depósitos « 20.000 litros de capacidad nominal: dos metros.

2.º Para depósitos de 20.001 & 30.000 litros de capacidad nominal: cinco metros.

3.º Para depósitos de 30.001 & 50.000 litros de capacidad nominal: 10 metros.

Será necesaria la ejecución de un cubeto estanco con tubo buzo detector de fugas para alojar los depósitos.

Las dimensiones del cubeto deberán superar a las de los depósitos en medio metro en todo su contorno.

Los depósitos distarán entre sí un metro como mínimo.

El cubeto una vez colocados los depósitos se rellenará de arena de las características que se indican en el apartado 3.1.8.2.1, incluso sobre la parte superior de los depósitos, con un espesor de 50 centímetros como mínimo por encima de la generatriz superior del depósito, independientemente de las capas precisas hasta el pavimento a construir, siendo la resultante mínima un metro por encima de la generatriz superior.

Se entiende por cubeto a efectos de esta ITC: un recipiente abierto que contiene en su interior algún/os elementos de almacenamiento y cuya misión es retener los productos contenidos en este/os elemento/s en caso de rotura de los mismos o de funcionamiento incorrecto del sistema de trasiego o manejo.

Los depósitos enterrados se colocarán sobre un lecho de arena limpia e inerte, convenientemente mullida, de 50 centímetros de espesor mínimo; asimismo, el relleno se efectuará con arena limpia e inerte.

En el momento del relleno, se tomarán las precauciones necesarias para no dañar el revestimiento del depósito y se apisonará convenientemente.

La capa de cobertura por encima de la generatriz superior del depósito será de arena limpia e inerte y tendrá un espesor de 50 centímetros como mínimo, independientemente de las capas precisas hasta el pavimento a construir, siendo la resultante mínima un metro por encima de la generatriz superior.

La arena a utilizar en el relleno de los fosos de los depósitos deberá ser arena silícea y estar lavada, limpia, seca y exenta de arcillas, limos, componentes de azufre y de cualquier otra sustancia que pueda atacar químicamente a los materiales del depósito; el tamaño de los granos de arena estará comprendido entre 0,1 y 2 milímetros.

Cuando el entorno del terreno lo permita no será necesaria la instalación de cubeto, circunstancia que deberá ser justificada documentalmente en el proyecto.

Cuando exista nivel freático en la excavación de alojamiento de tanques se construirá un cubeto que haga estanco este alojamiento.

Cuando sea necesario se lastrará el depósito para impedir que vacío se eleve o mueva en caso de inmersión.

El modo de fijación del depósito a la solera se efectuará de forma que la presión ejercida sobre el revestimiento protector no pueda dañarlo, ya sea en el momento de su colocación, ya sea en caso de flotación.

Los flejes de anclaje al lastre se fabricarán de pletina de acero de seis milímetros de espesor como mínimo. Se colocará un fieltro o material análogo, inalterable al entorno que impida que los flejes dañen el revestimiento del depósito. Las partes metálicas de esta fijación están protegidas contra la corrosión.

Tanto el asiento como el tapado de los depósitos se realizará como se describe en el 3.1.8.2.1, con arena limpia e inerte.

Las distancias de los depósitos a pared de cubeto será como mínimo de 50 centímetros y entre tanques será de un metro.

El relleno de cubetos se realizará de la misma forma que la indicada en el apartado 3.1.8.2.1.

La protección exterior de los depósitos se estudiará de forma especial en los casos de existencia de aguas selenitosas, corrosivas u otros elementos agresivos en la zona adyacente al enterramiento y como mínimo, en medio no agresivo, el revestimiento deberá:

1.º Tener un espesor mínimo de 600 micras.

2.º Resistir al ensayo de 15 kV de tensión de perforación, de acuerdo con la norma UNE 21.316.

3.º Ser resistente a los derrames de los productos almacenados.

Esta protección se aplicará sobre toda la superficie exterior, incluidas tubuladuras y tapas de bocas de hombre.

El interior de los depósitos se limpiará de aceites, grasas, etc., aplicándose un tratamiento de cepillado manual o mecánico para conseguir que la superficie presente un aspecto de brillo metálico, siendo coincidente con la figura ST-2 de la norma ISO 8501-1. En caso de que se haga una protección pasiva interior, el producto utilizado ha de ser compatible con el combustible a contener.

Se comprobará el buen estado del revestimiento exterior inmediatamente antes de ser enterrado.

Los apoyos y zunchados se preparan de forma que no puedan dañar los recubrimientos protectores.

En los depósitos de acero inoxidable no será necesaria la protección pasiva.

Se instalará una orejeta en chapa de acero de cinco milímetros de espesor como mínimo, soldada al cuello de la boca de hombre para la conexión, mediante tornillo o soldadura «CADWELD», de la línea de tierra o protección catódica; la unión se protegerá y aislará mediante pastas epoxídicas y cintas aislantes u otro similar.

Se mantendrá la continuidad eléctrica de la tapa de la boca de hombre, o de cualquier elemento con el depósito.

Los depósitos de acero y acero inoxidable de simple pared irán provistos de un sistema de protección catódica salvo que se demuestre, mediante un estudio de agresividad del terreno, que no es necesaria.

La finalidad de la protección catódica es garantizar un potencial entre el depósito y el suelo que medido respecto al electrodo de referencia cobre-sulfato de cobre, sea igual o inferior a - 0,85 V. Dicho potencial será de - 0,95 V como máximo cuando haya riesgo de corrosión por bacterias sulfatorreductoras.

En aquellos casos en que existan corrientes vagabundas, ya sean por proximidad a vías férreas u otras causas, deberán adoptarse medidas especiales para la protección catódica, según las exigencias de cada caso.

Antes de colocar los depósitos en su alojamiento se someterán a un control, para comprobar que no han sufrido daños durante el transporte y descarga, tanto en la chapa como en la pintura de protección.

Posteriormente serán sometidos a una prueba de estanqueidad, hidráulica o neumática a una presión manométrica superior a 20 KPa. (0,2 kilogramos/centímetro cuadrado) y no superior a 34 kPa. (0,35 kilogramos/centímetro cuadrado).

Igualmente se realizará una prueba de medición dieléctrica de acuerdo con el apartado 3.1.9.1.

Las citadas pruebas serán certificadas por un Organismo de control competente debidamente acreditado.

A los efectos de esta Instrucción Técnica Complementaria se entiende por depósitos de plástico reforzado aquellos depósitos cilíndricos, de ejecución horizontal en plástico reforzado, destinados al almacenamiento de productos petrolíferos (incluidos productos oxigenados), a temperatura y presión atmosférica, con una capacidad igual o superior a 1,5 metros cúbicos. Se componen de un cuerpo cilíndrico de sección circular cerrado por dos fondos abombados.

Para la construcción de los depósitos se emplearán resinas sintéticas de poliésteres insaturados u otros tipos de resinas con características análogas según lo especificado en la norma UNE 53. 361 u otra norma de seguridad equivalente que garantice su buen comportamiento.

Como material de refuerzo se empleará fibra de vidrio o cualquier otro material con resistencia equivalente, que se incorpora a la resina para mejorar sus características.

La capacidad de los depósitos no deberá ser superior a un 3 por 100 de la capacidad nominal, sin contar con la capacidad de la virola de la boca de hombre.

a) Fondos:

Los fondos se ejecutarán por procedimiento manual, moldeo por proyección, moldeo por inyección, moldeo por compresión o por cualquier otro procedimiento que ofrezca características técnicas similares.

Los fondos han de tener un radio de curvatura no superior al del diámetro interior de la virola y el radio del reborde, no debe ser inferior al 10 por 100 del diámetro interior de la virola.

b) Ovalización:

Por definición, la ovalización es la diferencia entre el diámetro real vertical antes y después de enterrar, cuando el depósito se encuentra vacío, dividido por el diámetro nominal del depósito, realizadas las mediciones lo más próximo al centro del mismo. Esta relación no deberá ser superior al 2 por 100.

c) Anillos de refuerzo:

Si se construyen anillos de refuerzo, éstos se deben colocar en la parte exterior de la virola y han de fabricarse a base de resinas de poliésteres insaturados u otro tipo de materiales que se indican en 3.2.2, con o sin alma interior.

El laminado externo del anillo de refuerzo deberá tener una resistencia química frente al medio externo igual o superior al laminado convencional del depósito.

d) Uniones:

Las uniones químicas entre las diferentes partes del depósito deberán tener como mínimo las características mecánicas y químicas exigidas para las piezas a unir según lo especificado en la norma UNE 53 361 u otra norma de seguridad equivalente.

Los agujeros practicados para el montaje de tubuladuras y boca de hombre deberán dotarse de refuerzos compensatorios.

Sin perjuicio de otros ensayos que sean de aplicación, el 100 por 100 de los depósitos serán sometidos a: control dimensional y visual, ensayo de fugas y de cargas debidas al enterramiento y a las cargas vivas.

El procedimiento a seguir para la realización de los ensayos se ajustará a lo especificado en la norma de fabricación aplicada, según 3.2.2.

El fabricante emitirá un certificado de fabricación con cada depósito en el que se justifique el cumplimiento de los ensayos definidos en la norma de fabricación correspondiente, según 3.2.2, con resultados positivos.

Se entiende por tubuladuras aquellos orificios preparados para su conexión (brida, valona y brida loca, rosca, etc.) a tubos de llenado, ventilación, aspiración, etcétera.

Se situarán:

1.º Sobre las tapas de las bocas de hombre.

2.º Sobre la generatriz superior de los depósitos.

El depósito estará provisto de las siguientes tubuladuras:

a) Una tubuladura de llenado.

b) Una o varias tubuladuras de ventilación.

c) Una o varias tubuladuras de aspiración.

d) Una o varias tubuladuras para retornos.

e) Una o varias tubuladuras de toma de nivel.

La toma de nivel manual podrá estar incorporada a la tubuladura de llenado.

Toda tubuladura no utilizada será obturada herméticamente.

Cualquiera que sea el dispositivo de elevación empleado (anillas u orejetas, zunchos) deberá soportar una fuerza de, al menos, dos veces el peso del depósito en vacío.

Si el depósito posee varios dispositivos de elevación, el esfuerzo deberá ser soportado conjuntamente.

Serán diseñados de tal manera que no transmitan esfuerzos anómalos a las virolas de la envolvente cilíndrica.

Todos los depósitos de capacidad superior a tres metros cúbicos tendrán boca/s de hombre.

La boca de hombre circular tendrá un diámetro mínimo de 500 milímetros.

La boca de hombre ovalada tendrá como mínimo una dimensión de 450 milímetros y 550 milímetros correspondientes a sus ejes de simetría.

No puede haber ningún punto del depósito a más de cinco metros de una boca de hombre: por tanto, se prevén dos para los depósitos de más de 10 metros de longitud, de las cuales una sirve para el acceso y debe quedar libre de cualquier tubería.

La o las bocas de hombre se situarán a una distancia mínima de 50 milímetros de cualquier unión.

Durante todas las maniobras de manipulación y transporte se deberán seguir las consideraciones indicadas en el INFORME UNE 53 494.

Se mantendrán las condiciones indicadas en los apartados 3.1.7, 3.1.7.1.1, 3.1.7.1.2 y 3.1.7.2.

Será necesaria la ejecución de un cubeto estanco con tubo buzo detector de fugas para alojar los depósitos.

Las dimensiones del cubeto deberán superar a las de los depósitos en medio metro en todo su contorno.

Los depósitos distarán entre sí un metro como mínimo.

El cubeto una vez colocados los depósitos se rellenará como se indica en el apartado 3.2.9.3.

El foso debe ser lo suficientemente grande para permitir una separación de 50 centímetros entre los lados del depósito y los fondos con las paredes del foso. En terrenos cenagosos o arcillosos se requiere un foso mayor: como mínimo debe haber una distancia entre el depósito y las paredes del foso igual al radio del depósito.

Se colocará el depósito en tierra lisa y libre de piedras y objetos extraños que puedan dañar su superficie.

Toda la tierra excavada deberá ser reemplazada por relleno apropiado asegurando una adecuada compactación. Nunca se rellenará el foso usando el material extraído de la excavación, excepto si se cumplen las condiciones establecidas a continuación.

Como material de relleno se podrá utilizar:

1.º Arena silícea lavada, limpia, seca y exenta de arcillas, limos y de cualquier sustancia extraña.

2.º Grava redondeada, con una mezcla de partículas cuyos tamaños estén entre 3,2 y 20 milímetros.

3.º Grava no redondeada de tamaños comprendidos entre 3,2 y 10 milímetros.

En cualquier caso, el material de relleno debe estar seco y en condiciones frías, libre de hielo.

Entre el depósito y el fondo del foso o la superficie de cemento debe colocarse un espesor mínimo de 30 centímetros de relleno apropiado.

La cubierta superior debe extenderse como mínimo 30 centímetros más que los límites del depósito en todas las direcciones.

No será necesaria la instalación de cubeto.

Deberán aplicarse las normas de enterramiento indicadas anteriormente.

Deberán anclarse los depósitos cuando las posibles fuentes de agua (nivel freático, agua de lluvia, etc.) consideradas lo hagan necesario.

Las prescripciones anteriores se complementarán con lo indicado en el INFORME UNE 53 494.

Una vez colocados los depósitos en su alojamiento se someterán a un control, para comprobar que no han sufrido daños durante el transporte y descarga.

Posteriormente serán sometidos a una prueba de estanqueidad, hidráulica o neumática a una presión manométrica superior a 20 KPa. (0,2 kilogramos/centímetro cuadrado) y no superior a 34 KPa. (0,35 kilogramos/centímetro cuadrado), certificada por un Organismo de control competente debidamente acreditado.

A los efectos de esta ITC, se entiende por depósitos de doble pared aquellos depósitos construidos con dos paredes y con fondos dobles, separados uno de otro por un material intermedio el cual crea un espacio con intersticios que permite la detección de fugas.

Estos depósitos deberán ir provistos de sistemas permanentes e inherentes a los mismos, de alarma y detección de fugas.

Su construcción, instalación, prueba en el lugar de emplazamiento, enterramiento y protección se ajustarán a códigos o normas de reconocido prestigio.

Las pruebas en el lugar de emplazamiento serán certificadas por un Organismo de control competente debidamente acreditado.

La instalación eléctrica necesaria para el sistema de alarma y detección de fugas, deberá estar protegida, de acuerdo con la clasificación de áreas realizada según el procedimiento indicado en el Reglamento Electrotécnico de Baja Tensión y en el apartado 5 de esta ITC.

Para la instalación de estos depósitos no será necesaria la utilización de cubeto.

Todos los depósitos deberán llevar adherida en la parte de la virola junto a la boca de hombre, de forma que quede visible una vez instalado, una placa de características de metal, en la que figurarán de forma indeleble el nombre o razón social del fabricante, el número que tiene asignado en el Registro Industrial de los Servicios competentes en materia de industria de la Comunidad Autónoma, número de fabricación o de serie del depósito, fecha de fabricación, fecha de la primera prueba de presión y, al menos, seis casillas disponibles para punzonar las fechas de las pruebas de presión sucesivas.

Se prohíbe la instalación de las tuberías de los depósitos de las estaciones de servicio o unidad de suministro, en el interior de edificaciones, tanto aéreas como enterradas.

Las tuberías se montarán en tramos de la mayor longitud posible, unidos por soldadura a tope o mediante el uso de bridas.

Las conexiones roscadas se limitarán a válvulas y/o equipos. No son admisibles las uniones por bridas o roscas que no puedan ser inspeccionadas visualmente.

El diámetro de las tuberías y sus elementos accesorios se calcularán en función del caudal, de la longitud de la tubería, y teniendo en cuenta la viscosidad del líquido a la temperatura mínima que puede alcanzar.

Los materiales utilizados y las dimensiones de las tuberías y accesorios se ajustarán como mínimo, a las especificaciones de las normas UNE 19-040, de material St37.0, según DIN 1629, u otras normas de seguridad equivalente.

Cuando las tuberías se conectan a tubuladuras situadas en la boca de hombre, estarán conexionadas de forma que su desmontaje permita liberar completamente el acceso de la boca de hombre y que pueda llevarse a cabo sin tener que desempotrar los tubos de la mampostería próxima que atraviesan.

Si no se pueden observar estas condiciones, las conexiones se hacen sobre tubuladuras independientes de la boca de hombre.

Cualquier tubería enterrada, encamisada o forrada, bajo el suelo, debe tener una pendiente continua al menos del 1 por 100 de manera que ninguna retención de líquido pueda formarse en un lugar inaccesible.

Serán de materiales que resistan a la corrosión; la estopada será hermética y resistente a los hidrocarburos. Asegurará la continuidad eléctrica de las tuberías, si no fuese así, se puentearán mediante cable.

Las tuberías y sus accesorios se unirán mediante soldadura a tope por arco eléctrico y se realizará con procedimiento de soldadura homologado y por soldadores cualificados para dichos procedimientos.

El procedimiento utilizado, el método empleado y la preparación de los bordes deben permitir conseguir una soldadura sana en toda la junta, así como en la totalidad de su espesor.

Son conexiones formadas por dos acoplamientos rápidos abiertos, uno macho y otro hembra, y por medio de éstas, se pueden realizar transferencias de productos petrolíferos líquidos de forma estanca y segura.

Serán del tipo de enchufe rápido, siendo obligatorio el uso de acoplamientos compatibles con la manguera del camión cisterna y la boca de carga de los depósitos. Las conexiones rápidas serán de materiales que no puedan producir chispas en el choque con otros materiales y se ajustarán a lo especificado en la norma DIN 28.450 (partes 1 a 5).

Dispondrán de sistema de cierre hermético a la desconexión de la manguera de descarga.

El acoplamiento debe garantizar su fijación y no permitir un desacoplamiento fortuito.

Tanto la tapa de la arqueta como la tapa de la boca de llenado estarán identificadas mediante inscripciones claramente legibles de la denominación del producto a cargar.

Los acoplamientos deben asegurar la continuidad eléctrica.

La tubería de llenado entrará en el depósito hasta 15 centímetros del fondo y termina cortada en pico de flauta.

Cuando estos puntos de llenado de depósitos se encuentren desplazados del punto de conexión de los depósitos, las líneas de unión serán de diámetro de 4" como mínimo y dispondrán de pendiente hacia el depósito de al menos el 2 por 100.

Se evitará en todo momento la presurización del depósito.

Los depósitos dispondrán de una tubería de ventilación y tendrán un diámetro mínimo de 2" que accederá al aire libre hasta una altura tal que los vapores expulsados no puedan penetrar en los locales vecinos ni entrar en contacto con una fuente que pudiera provocar su inflamación, protegiendo además la salida con una rejilla apagallamas y altura mínima de 3,50 metros sobre el nivel del suelo.

La tubería tendrá una pendiente hacia el depósito tal que permita la evacuación de posibles condensados y como mínimo ésta será del 1 por 100.

Podrá disponer de una válvula de cierre que se abrirá de forma automática cuando la presión sea superior a 50 mbar o el vacío interior sea inferior a 5 mbar.

Los depósitos de almacenamiento de gasolina tendrán un dispositivo que permita recoger en el camión cisterna los vapores desplazados durante el llenado de estos depósitos.

La tubería de aspiración tendrá un diámetro mínimo de una pulgada y media y estará provista de válvula de retención.

El punto más bajo de la aspiración estará situado al menos a 15 centímetros por encima del fondo del depósito.

La tubería tendrá pendiente continua mínima del 1 por 100 hacia el depósito, no permitiéndose sifones o puntos bajos en todo su recorrido.

Será admisible la utilización de elementos flexibles, en las conexiones entre tubería y tubería, tubería y aparato surtidor o tubuladura del depósito.

Las uniones entre tubería rígida y conector flexible deberán ser fácilmente inspeccionables de manera visual.

Su utilización quedará condicionada a que este material cumpla los requisitos de garantía de calidad certificada según norma de reconocido prestigio aceptada internacionalmente.

Las tuberías enterradas serán protegidas contra la corrosión por la agresividad y humedad del terreno mediante una capa de imprimación antioxidante y revestimientos por cintas aislantes especiales auto-adhesivas e inalterables a los hidrocarburos que aseguren una tensión de perforación mínima de 15 kV.

Las tuberías aéreas y fácilmente inspeccionables se protegerán con pinturas antioxidantes con características apropiadas al ambiente donde se ubiquen.

Todas las tuberías y elementos accesorios metálicos se conectarán a la red general de tierra.

La puesta a tierra de las tuberías se hará mediante pletinas soldadas a la tubería y soldadura «CADWELD» entre cable y pletina, esta unión se protegerá y aislará mediante pastas epoxídicas y cintas aislantes.

En el caso que los depósitos tengan protección activa, las tuberías tendrán continuidad eléctrica con los depósitos y dispondrán de juntas aislantes en los puntos en que afloran a la superficie y antes de su conexión a los surtidores. En general, tendrán el mismo tratamiento que los depósitos (ver apartado 3.1.9.3).

Se colocarán las tuberías sobre una cama de arena de 10 centímetros de profundidad, como mínimo, asegurándose que no contenga guijarros o piedras con aristas que pudieran afectar a la pared exterior del tubo.

La separación entre tubos deberá ser de, al menos, la longitud equivalente al diámetro de los tubos.

El relleno superior deberá ser como mínimo de 20 centímetros.

Antes de pintar o encintar las tuberías, se somete la instalación a una prueba de resistencia y estanqueidad de 2 bar (medida relativa) durante dos horas.

Antes de enterrar las tuberías se controlarán, como mínimo visualmente, para comprobar la continuidad en el encintado y la existencia de pendiente hacia el tanque, sin formación de bolsas o puntos bajos.

A los efectos de esta Instrucción Técnica Complementaria, los tubos y accesorios de plástico reforzado con fibra de vidrio (PRFV), deberán fabricarse a partir de los siguientes materiales: resina epoxi reforzada con fibra de vidrio, poliéster reforzado con fibra de vidrio u otros materiales de similares características.

Para la construcción de las tuberías y accesorios se emplearán resinas sintéticas epoxi, de poliésteres instaurados u otros tipos de resinas con características análogas, según lo especificado en la norma UNE 53-361 u otra norma de seguridad equivalente.

Como material de refuerzo se empleará fibra de vidrio o cualquier otro material con resistencia equivalente.

Los tramos de tubos fabricados se suministrarán con los extremos machihembrados para su posterior unión. El tipo de unión será por adhesivo, de acuerdo con las indicaciones del fabricante de la tubería.

Los tubos y accesorios de plástico refozado no requerirán de un recubrimiento adicional de barrera anticorrosiva, pues la estructura propia de tal material deberá contener, tal como define la norma UNE 53-361, barrera interna y externa anticorrosiva, que protege adecuadamente de las agresiones externas posibles.

Los ensayos a realizar a las tuberías serán: control dimensional y visual, ensayo de fugas y cargas debidas al enterramiento y a las cargas vivas.

El procedimiento a seguir para la realización de los ensayos se ajustará a lo especificado en la norma UNE 53-361 u otra norma de seguridad equivalente.

El fabricante emitirá un certificado de fabricación en el que justifique el cumplimiento de los ensayos con resultados positivos.

Para la instalación y almacenamiento deberán seguirse las instrucciones de montaje del fabricante de las tuberías y accesorios.

Cualquier tubería deberá tener una pendiente continua de, al menos, 1 por 100 de manera que no pueda formarse ninguna retención de líquido en un lugar inaccesible.

El manejo y almacenamiento del material en obra deberá ser cuidadoso, recomendándose almacenar los tramos de tubo en atados sobre tacos de madera.

Al realizar las uniones deberá comprobarse la correcta alineación entre los tramos de tubos.

Se evitará el desensambalaje antes del curado del adhesivo.

Para asegurarse que la instalación es adecuada deberá hacerse una prueba de presión de 4 bar durante dos horas como mínimo. Esta prueba se realizará antes del rellenado de zanjas, para permitir una correcta comprobación visual del sistema.

Se realizará de acuerdo con lo indicado en el apartado 4.1.3.4.

Se podrá emplear tuberías de plástico flexible enterradas, alojadas en tuberías de contenimiento mecánico de mayor diámetro.

Las tuberías de plástico flexible se conectarán por medio de racores estancos, situados en arquetas inspeccionables.

Las tuberías de plástico flexible no requerirán de un recubrimiento adicional de barrera anticorrosiva o protecciones, debido a la propia naturaleza del material empleado.

Las tuberías de plástico flexible es necesario que cumplan los siguientes requisitos:

a) Resistencia química interna y externa a productos petrolíferos, certificada por un laboratorio oficial acreditado.

b) Resistencia mecánica a la presión indicada en el apartado 4.1.4.1.

Se realizará de acuerdo con lo indicado en el apartado 4.1.3.4.

La clasificación de áreas será realizada según el procedimiento indicado en el Reglamento Electrotécnico de Baja Tensión.

Se deberá realizar un plano, en el que de forma clara se defina la clasificación completa de cada emplazamiento, así como los detalles típicos de clasificación de cada elemento de la instalación que, durante su funcionamiento normal pueda dar lugar a una zona clasificada, debiendo además aparecer en este documento las informaciones siguientes:

a) La clase de emplazamiento.

Vendrá determinado por el tipo de sustancias presentes. Las estaciones de servicio o unidades de suministro se consideran emplazamientos de clase I por ser lugares en los que hay o puede haber gases, vapores o nieblas en cantidad suficiente, para producir atmósferas explosivas o inflamables.

b) Cada una de las zonas y su extensión.

Las zonas se clasifican en zona 0, zona 1 y zona 2, la determinación de cada zona se realizará mediante el análisis de los factores siguientes:

b.1) Determinación de la cantidad mínima de sustancia inflamable.

Las sustancias se clasifican en grupos en función de su punto de destello. A partir de esta clasificación se determina si los elementos de la instalación contienen cantidades superiores a los volúmenes mínimos especificados, de acuerdo con las cantidades indicadas en el apartado 6.2 de la norma UNE 20-322.

b.2) El grado de la fuente de escape.

En estas instalaciones las fuentes de escape típicas a considerar son:

1.º Isletas de distribución o repostamiento. Prensaestopas de cierre de los brazos giratorios. El cuerpo de los aparatos surtidores.

2.º Tanques de almacenamiento. Venteos de descarga.

3.º Locales o edificios de servicio, con almacenaje de lubricantes.

b.3) Influencia de la ventilación.

El grado de ventilación afectará de forma directa al tipo y/o extensión de las zonas.

Otro factor a considerar será la densidad relativa con respecto al aire de los gases o vapores inflamables.

Es importante considerar que las instalaciones, al estar situadas al aire libre, tienen un índice de ventilación (renovaciones/horas) elevado de tal forma que el grado de peligrosidad del emplazamiento puede llegar a ser «no peligroso».

Por tanto, aun en el caso de una fuente de escape de grado continuo las condiciones de la ventilación pueden crear más de un tipo de zona alrededor de la fuente de escape o una zona de tipo y extensión diferente.

b.4) Determinación de la extensión de las zonas.

Una vez conocido y determinado lo anteriormente indicado en los apartados b.1, b.2 y b.3 (cantidad mínima de sustancia inflamable, grado de la fuente de escape e influencia de la ventilación) la extensión de cada zona peligrosa obedecerá a los siguientes criterios y consideraciones:

b.4.1) Isletas de reposamiento o distribución.

Los cuerpos de los surtidores donde van alojadas las electrobombas son los equipos pertenecientes a una estación de servicio que pueden considerarse como deficientemente ventilados debido a la envolvente metálica que los protege.

El interior de dichos cuerpos surtidores se clasificará como zona 1 porque en él una atmósfera de gas explosiva se prevé pueda estar presente de una forma periódica u ocasionalmente durante el funcionamiento normal y además no tiene una buena ventilación.

Las envolventes exteriores de los cuerpos de los surtidores y las de todos aquellos elementos pertenecientes a los mismos en los que se pueda originar un escape, se clasifican como zona 2 porque en ellas, o la atmósfera explosiva no está presente en funcionamiento normal y si lo está será de forma poco frecuente y de corta duración, o aun dándose las condiciones anteriores, el grado de ventilación es óptimo.

La extensión de cada zona anteriormente indicada puede limitarse mediante la utilización de «barreras de vapor» que impidan el paso de gases, vapores o líquidos inflamables de un emplazamiento peligroso a otro no peligroso.

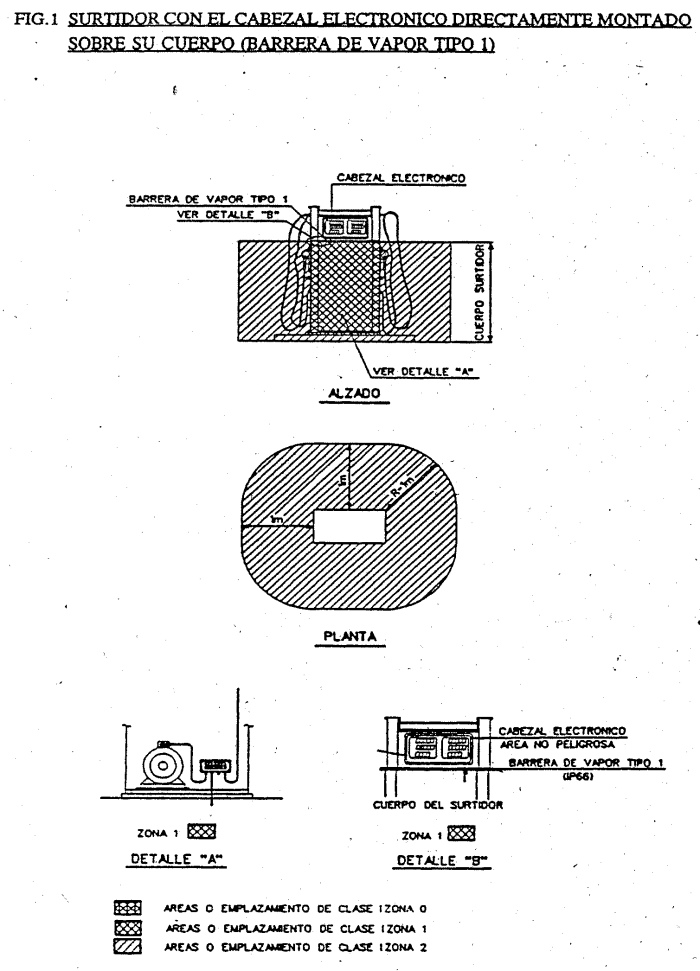

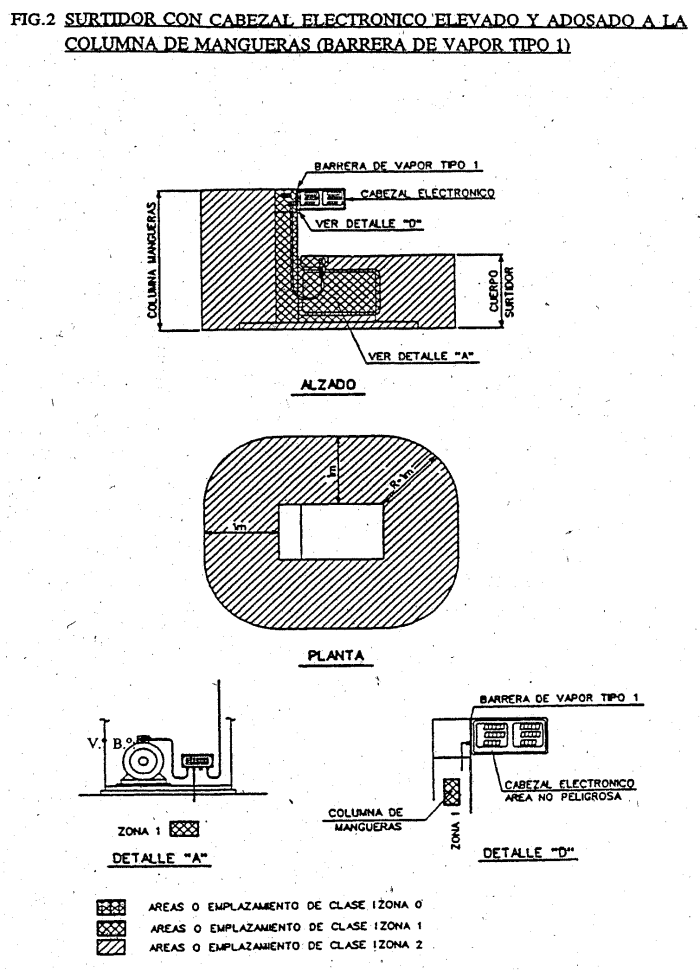

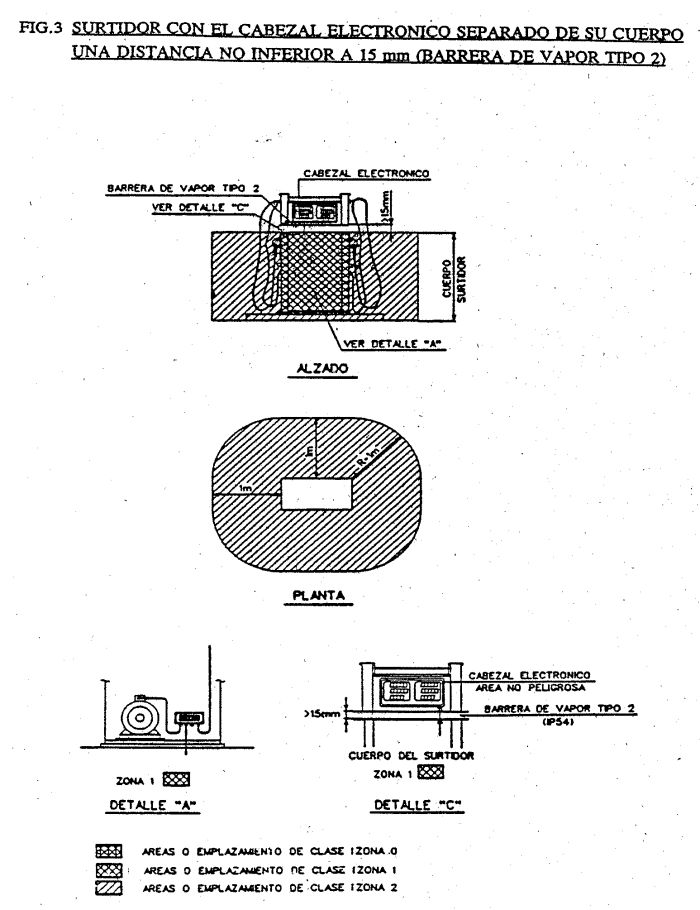

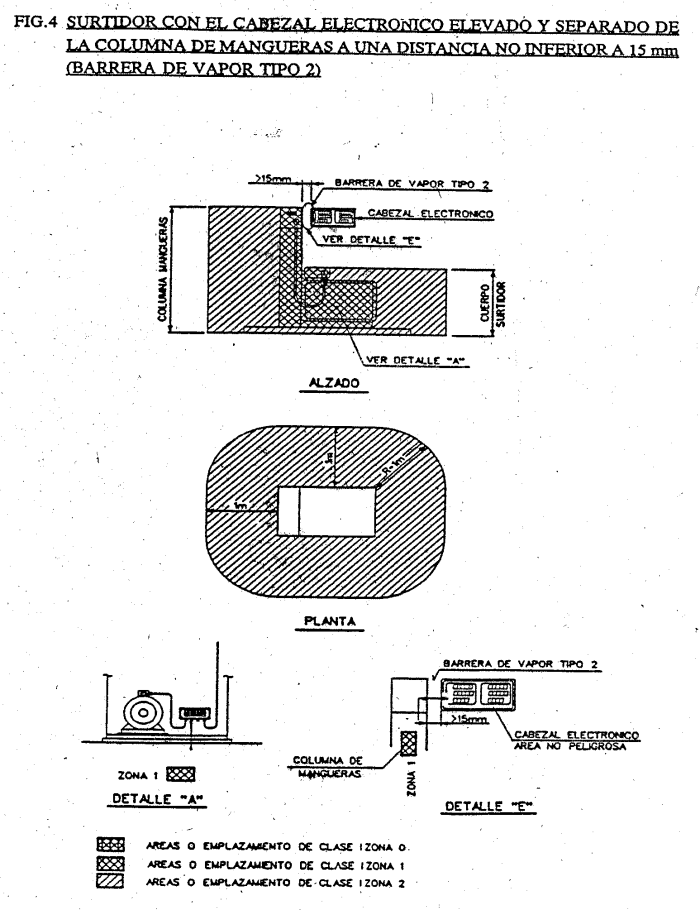

Dependiendo del tipo de construcción de los surtidores y de la disposición de los cabezales electrónicos las barreras se clasifican en dos tipos:

1.º Barreras de vapor tipo 1.

(Para surtidores en cabezal electrónico adosado a su cuerpo o a la columna de mangueras.)

Las barreras de vapor tipo 1 cumplirán los requisitos siguientes:

1) La barrera de protección será continua; permitirá el paso de cables y tuberías rígidamente instalados.

2) El paso de cables se realizará por medio de prensaestopas de tipo aprobado y certificado EExd. tal y como se indica en la norma UNE 21818 (EN 50018), cláusula 12.1.

3) No se percibirá fuga alguna al aplicar a la barrera una presión diferencial de no menos de 1,5 bar, durante no menos de sesenta segundos.

4) La barrera de vapor cubrirá toda la zona 1, de tal forma que no haya posibilidad de entrada de vapores inflamables a las zonas adyacentes no clasificadas.

5) El grado de protección mecánica de la barrera será IP-66.

2.º Barreras de vapor tipo 2.

(Para surtidores con cabezal electrónico separado de su cuerpo o de la columna de mangueras a una distancia no inferior de 15 mm.)

Las barreras de vapor tipo 2 cumplirán los requisitos siguientes:

1) La barrera permitirá el paso de tuberías, cables y ejes rígidamente instalados.

2. Las barreras de vapor superarán la prueba de respiración restringida (CEI 79.15) y consistirán en dos barreras separadas por una zona de aire libre de no menos de 15 mm.

3) El paso de cable en ambas barreras se realizará por medio de prensaestopas IP-54 o EExe.

4) El grado de protección de cada barrera será IP-54.

A continuación se representan los detalles típicos de clasificación de los surtidores en función de su construcción.

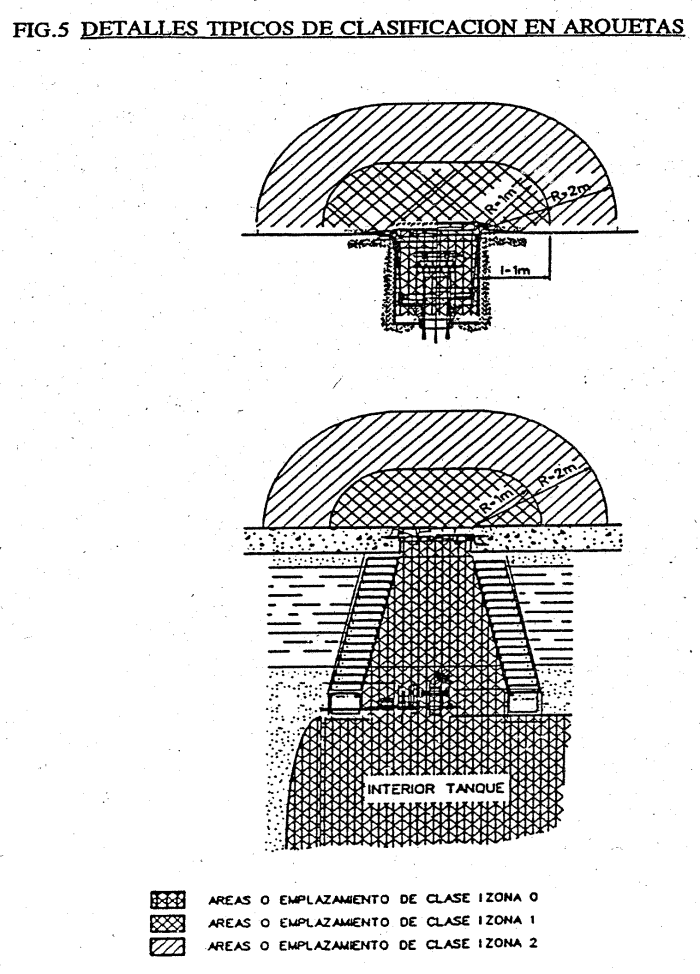

b.4.2) Interior de los tanques de almacenamiento, arquetas de registro o bocas de carga.

El interior de los tanques de almacenamiento se clasifica como zona «O».

El interior de esta arquetas se clasifica zona «O» debido a su situación bajo el nivel de suelo y por tener puntos de escapes, bien por la descarga de cisternas, bien por la operación normal de medición de tanques o mantenimiento de la instalación.

En el interior de las arquetas de registro (zona «O») se procurará no instalar ningún equipo eléctrico. Si hubiese que instalarlos estarán de acuerdo por lo que respecta a materiales y canalizaciones con los apartados 5.2 Selección del material y 6. Prescripciones complementarias para instalaciones eléctricas en zona «O» de la IC MIE BT026.

Por encima del nivel del suelo se originan dos emplazamientos peligrosos diferentes clasificados como sigue:

1.º Uno como zona 1 que ocupará un volumen igual al de una esfera de 1 m. de radio con centro en el punto superior de dichas arquetas.

2.º Otro inmediato al anterior, como zona 2 y radio 2 m. también con centro en el punto superior de dichas arquetas.

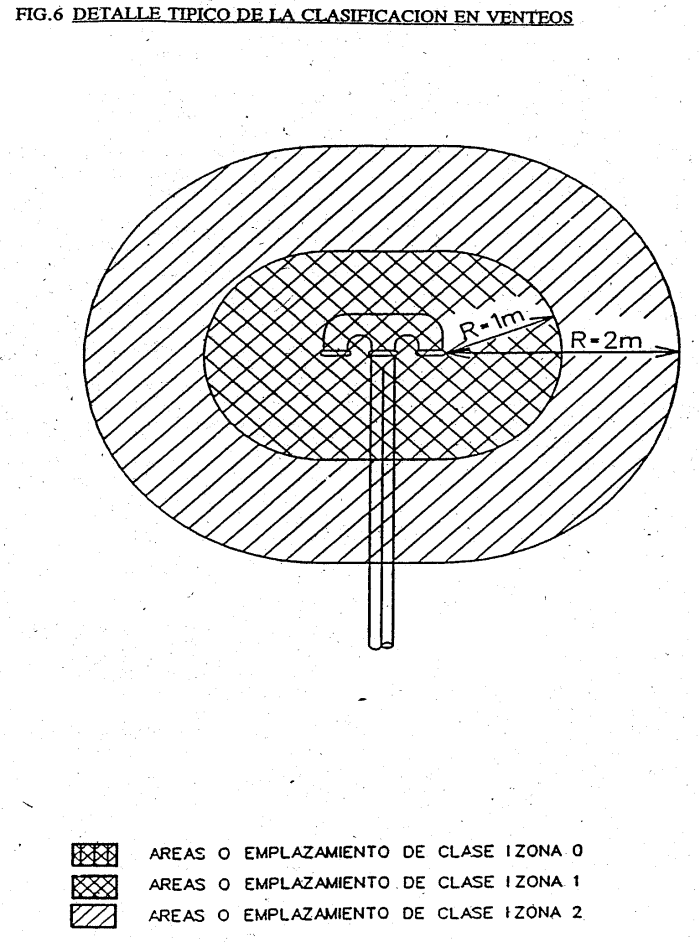

b.4.3) Venteos de descarga de los tanques de almacenamiento.

Los emplazamientos peligrosos originados por los venteos, óptimamente ventilados, se clasifican como sigue:

1.º Uno como zona 1 que ocupará un volumen igual a una esfera de 1 m. de radio con centro en el extremo más alto de la tubería de ventilación.

2.º Otro, inmediato al anterior, como zona 2 y de radio 2 m. también con centro en el extremo más alto de la tubería de ventilación.

b.4.4) Locales o edificios de servicio con almacenaje de lubricantes.

Dado que en estos locales nunca se va a almacenar 40.000 decímetros cúbicos o más de subsustancias del grupo E (punto de destello mayo de 60), dichos locales se considerarán como emplazamientos no peligrosos.

c) El tipo de material eléctrico a instalar:

En general siempre que sea posible y la instalación lo permita debe procurarse no instalar en emplazamientos peligrosos, equipos eléctricos que puedan producir arcos, chispas o calentamientos superficiales capaces de provocar la ignición de la atmósfera explosiva presente.

A las instalaciones eléctricas en los emplazamientos que resulten clasificados como zonas con peligro de explosión o de incendio, se les aplicará las prescripciones establecidas en IC MIE BT 026, vigente.

Los vapores de gasolinas que puedan estar presentes en las instalaciones son más pesados que el aire y se clasifican en el grupo II subgrupo A conforme a la norma UNE 20-322.

La temperatura de ignición de las gasolinas es de 280 ºC, así pues la temperatura máxima superficial de los materiales eléctricos no deberá exceder dicho valor. Por lo tanto la clase de temperatura del material eléctrico será la T3 que permite una temperatura superficial máxima en los materiales eléctricos de « 200 ºC.

d) Certificados y marcas:

Cuando los equipos eléctricos vayan montados en emplazamientos peligrosos, deberán estar respaldados por certificados de conformidad emitidos por un laboratorio acreditado, de acuerdo con una norma UNE, con una norma europea EN o con una recomendación CEI para algunos de los modos de protección siguientes:

1.º Inmersión en aceite «o».

2.º Sobrepresión interna «p».

3.º Relleno pulverulento «q».

4.º Envolvente antideflagrante «d».

5.º Seguridad aumentada «e».

6.º Seguridad intrínseca «i».

7.º Encapsulado «m».

o respaldados por certificados de control para otros modos de protección aún no normalizados en España, como por ejemplo: aparatos para zona 2, tipo «n», y aparatos eléctricos con modos de protección distintos a los normalizados. Estos productos deben ser objeto de un certificado de control que garantice que disponen de un nivel de seguridad equivalente al que confieren los modos de protección normalizados. La letra código de marcado será «s».

Es muy importante tener en cuenta que aun cuando a título individual cualquier material eléctrico disponga de los certificados correspondientes, pero vayan posteriormente montados y formando parte de un conjunto o equipo concreto, dichos certificados no serán válidos; a no ser que se instalen de acuerdo con las normas, criterios, prescripciones y recomendaciones exigidas para el área de instalación y tipo de materiales seleccionados por el fabricante. Por lo tanto, el constructor de los aparatos surtidores aportará un certificado global para cada aparato, donde se incluyen los certificados de conformidad de cada uno de los componentes eléctricos, así como el de instalación y pruebas de los mismos, de acuerdo con unas normas y códigos aplicables.

Este certificado podrá sustituirse por otro de homologación de tipo expedido por un Organismo Notificado de la CE.

e) Normas de aplicación:

En los planos se indicarán las normas de aplicación utilizadas para la clasificación de los emplazamientos así como la selección de los materiales eléctricos, en ellos instalados.

Los cables utilizados en estas instalaciones serán de cobre, con aislamiento de PVC y cubierta externa de PVC resistente a los hidrocarburos y no propagadora de la llama, según UNE 20-432 parte 1.

El tipo de instalación y las intensidades máximas estarán de acuerdo con las IC MIE BT 007 y MIE BT 017.

Los cables que dispongan de protección mecánica, o que dispongan de armadura a base de hilos de acero galvanizado, su sección mínima podrá ser de 2,5 milímetros cuadrados, para alimentaciones de fuerza; para alumbrado y control, tendrán una sección mínima de un milímetro cuadrado.

Para el cálculo de la sección de los cables, la intensidad admisible de los conductores deberá disminuirse en un 15 por 100, además de aplicar los factores de corrección dependiendo de las características de la instalación.

Todas las acometidas a receptores de longitud superior a cinco metros deberán disponer de una protección contra cortocircuitos y contra sobrecargas si éstas son previsibles.

Los cables, en general, serán con conductor de protección. En alimentaciones trifásicas, tres fases y conductor de protección, en circuitos monofásicos, fase, neutro y conductor de protección.

Para la interconexión entre los elementos del surtidor (emisor de impulsos, solenoides, calculador, etc.), se considera suficiente la utilización de cable con cubierta exterior de PVC/policloropreno resistente a los hidrocarburos, de tipo no armado ya que al ser IP-23 como mínimo el grado de protección mecánica del surtidor, en condiciones normales de operación, no es posible ejercer acciones mecánicas que puedan dañar la integridad de los cables.

Los efectos mecánicos, tales como las eventuales vibraciones generadas por los equipos rotativos del surtidor, son despreciables, ya que los cables van sujetos al mismo chasis. No se producirá vibración relativa entre chasis y cables.

Las labores de mantenimiento y reparaciones se realizarán sin tensión y por personal cualificado.

Las canalizaciones en general estarán de acuerdo con lo indicado en el punto 5.6 de la IC MIE BT 026 vigente.

Las canalizaciones subterráneas, cuando se utilicen cables armados, se realizarán en zanjas rellenas de arena o en tubos rígidos de PVC.

Para canalizaciones aéreas o cuando se utilicen cables no armados, sin protección mecánica, se hará bajo tubo de acero.

Los tubos de acero serán sin soldadura, galvanizado interior y exterior, el roscado de los mismos deberá cumplir las exigencias relativas al tipo de ejecución de seguridad.

Las canalizaciones de equipos portátiles o móviles serán con tubos metálicos flexibles, corrugados, protegidos exteriormente contra la oxidación. Los racores y accesorios deberán cumplir las condiciones del tipo de construcción correspondientes a su ejecución de seguridad.

En el punto de transición de una canalización eléctrica de una zona a otra, o de un emplazamiento peligroso a otro no peligroso, así como en las entradas y salidas de las envolventes metálicas de equipos eléctricos que puedan producir arcos o temperaturas elevadas, cuando se empleen tubos de acero, se deberá evitar el paso de gases o vapores inflamables, para ello se realizará el sellado de estos pasos mediante la utilización de cortafuegos.

La selección del material eléctrico será realizada de acuerdo con el artículo 5.2 de la IC MIE BT 026.

Las entradas de los cables y de los tubos a los equipos eléctricos, se realizará de acuerdo con el modo de protección previsto.

Los orificios del material eléctrico, para entradas de cables no utilizados, deberán cerrarse mediante piezas acordes, al objeto de mantener el modo de protección de la envolvente.

La distribución de fuerza se realizará desde un cuadro de distribución, compuesto por un interruptor automático de protección general, un diferencial más una serie de salidas separadas por cada receptor, cada una con protección contra cortocircuitos y sobrecargas.

Siempre que sea posible, el cuadro de distribución general se instalará en el edificio de servicio en zona no clasificada.

La iluminación general de las instalaciones se llevará a cabo con la máxima intensidad y amplitud que sea posible, suplementados por aparatos locales en los puntos que se requiera observación y vigilancia.

La iluminación se establecerá de manera que procure la mayor seguridad del personal que trabaje de noche, en las operaciones que deban ser realizadas, e intensificadas en los puntos de actuación personal.

Se procurará que los aparatos de alumbrado sean instalados fuera de las zonas clasificadas.

Los aparatos de alumbrado para zonas clasificadas, tendrán el modo de protección de acuerdo con la IC MIE BT 026 y deberán incluir en su marcado la tensión y frecuencia nominales, la potencia máxima y el tipo de lámpara con que pueden ser utilizados. La instalación de alumbrado se realizará con circuitos separados para cada servicio, alumbrado de marquesina, báculos de alumbrado, alumbrado de edificio de servicios, tomas de alumbrado, etc., los circuitos serán monofásicos, protegidos con interruptores automáticos unipolares, de 15 A máximo.

La instalación del sistema de puesta a tierra deberá cumplir con las IC MIE BT 008, MIE BT 021, MIE BT 039 del Reglamento Electrotécnico de BT.

Se instalará un sistema completo de puesta a tierra en toda la instalación, a fin de asegurar una adecuada protección para:

1.º Seguridad del personal contra descargas de los equipos eléctricos.

2.º Protección de los equipos eléctricos contra averías.

3.º Protección contra la inflamación de mezclas combustibles por electricidad estática.

Para ello todas las partes metálicas de los equipos y aparatos eléctricos se conectarán a tierra a través del conductor de protección. Además, en todos los circuitos de fuerza, se dispondrán dispositivos de corte por intensidad de defecto, mediante interruptores diferenciales, con sensibilidad máxima de 30 mA.

Para asegurar la protección contra electricidad estática, deberá realizarse una unión equipotencial de masas, de acuerdo con la IC MIE BT 021. Todas las partes de material conductor externo deberán estar conectadas a esta red, tanques de almacenamiento, tuberías, estructuras metálicas, aparatos surtidores, así como los conductores de protección de los aparatos eléctricos.

a) Cuadro general eléctrico:

El grado de protección mínimo será de IP237, según norma UNE 20324.

b) Aparamenta.

Según el Reglamento Electrotécnico de Baja Tensión e IC correspondientes, la aparamenta a incluir en el cuadro constará:

1.º Interruptor automático de potencia.

2.º Interruptores automáticos (PIA) para protección de líneas contra sobrecargas y cortocircuitos.

3.º Interruptores diferenciales para la protección contra las corrientes de defecto.

Las instalaciones llevarán un sistema de puesta a tierra de las cisternas de los camiones, para descargar la electricidad estática.

El sistema estará compuesto como sigue:

Un cable conectado por un extremo a la red de puesta a tierra, el otro extremo provisto de una pinza se conectará a un terminal situado en el vehículo en íntimo contacto con la cisterna.

El cable de puesta a tierra será extraflexible con aislamiento, de sección mínima 16 milímetros cuadrados.

La conexión eléctrica de la puesta a tierra podrá realizarse a través de un interruptor manual, con grado de protección adecuado a la clasificación de la zona. El cierre del interruptor se realizará siempre después de la conexión de la pinza al camión cisterna.

Los aparatos surtidores son equipos diseñados para abastecimiento de carburantes o combustibles líquidos a depósitos de vehículos a motor, barcos o aviones ligeros.

Estos aparatos surtidores deberán ser automáticos, de chorro continuo, con sistema de bombeo propio o externo accionado eléctricamente, dotado de medidor de volumen y computador electrónico o mecánico.

Los aparatos surtidores deberán cumplir la normativa vigente sobre metrología.

Los aparatos surtidores se podrán clasificar, en función de su caudal y en función de su servicio, de la siguiente forma:

En función del caudal:

a) Aparato surtidor de caudal normal. Caudal de 40 a 60 litros por minuto. Este tipo de surtidor se utilizará para suministro de gasolinas y gasóleos a turismos y vehículos ligeros.

b) Aparato surtidor de caudal medio. Caudal de 60 a 90 litros por minuto. Este tipo de surtidor se utilizará fundamentalmente para suministro de gasóleos a vehículos pesados.

c) Aparatos surtidores de gran caudal. Caudal » 90 litros por minuto.

En función de su servicio:

a) Aparato surtidor monoproducto. Es el que da servicio con un único producto y está formado por un conjunto de manguera, medidor y computador.

b) Aparato surtidor multiproducto. Es el que da servicio con dos o más productos y tendrá dos o más mangueras por posición de repostamiento; cada manguera dispondrá de su medidor, siendo el computador único por posición de repostamiento y por lo tanto, sólo podrá suministrar un producto a un vehículo en cada operación.

El aparato surtidor estará formado por las siguientes partes principales:

1.ª Unidad de bombeo.

2.ª Unidad de medición.

3.ª Computador.

4.ª Conjunto de llenado.

Todos los materiales utilizados en la construcción de un aparato surtidor serán resistentes a la corrosión de los combustibles líquidos para los que se utilice, así como a sus vapores.

Los elementos metálicos del boquerel serán de materiales que no puedan producir chispas al contacto con otros materiales.

La carcasa de protección podrá ser de chapa de acero al carbono de un milímetro mínimo de espesor, o de acero inoxidable de 0,5 milímetros como mínimo de espesor o de plástico.

Los aparatos surtidores se instalarán al aire libre, aunque puedan estar cubiertos por un voladizo o marquesina. Podrán ser de tipo suspendido o apoyado, en cuyo caso estarán situados en una isleta de, al menos, 10 cen- tímetros de altura sobre el pavimento de la estación de servicio o unidad de suministro.

Los aparatos surtidores deberán disponer de anclajes para ser fijados a las fundaciones de forma segura. Se les protegerá contra daños de vehículos que se posicionen para repostar.

En estaciones de servicio o unidades de suministro que lleven instalados aparatos surtidores para auto servicio, se dispondrá de las instrucciones de manejo en sitio visible y suficientemente iluminado.

Los aparatos surtidores de caudal normal (definidos en 6.1.a) para auto-servicio llevará un dispositivo que limite el suministro a 90 litros de carburante o a un período máximo de funcionamiento de tres minutos.

El diseño de los diversos componentes eléctricos del aparato surtidor serán adecuados para trabajar, según su ubicación, en el área clasificada que resulte de aplicar todo lo expresado en el apartado 5.

Los aparatos surtidores llevarán incorporado como mínimo los siguientes dispositivos de seguridad:

1.º Dispositivo de parada de la bomba si un minuto después de levantado el boquerel no hay demanda de caudal.

2.º Sistema de puesta a cero en el computador.

3.º Dispositivo de disparo en el boquerel cuando el nivel es alto en el depósito del vehículo del usuario.

4.º Dispositivo de corte del suministro, en los aparatos surtidos con computador electrónico, en caso de fallo del computador, transmisor de impulsos o indicadores de precio y volumen.

5.º Puesta a tierra de todos los componentes.

6.º La resistencia entre los extremos de la manguera será inferior a 1 MZ.

Las instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público estarán dotadas de equipos para lucha contra incendios.

En todas ellas se estudiará la necesidad de protección contra descargas atmosféricas.

En las estaciones de servicio o unidades de suministro situadas en zona urbana, se instalará un hidrante de agua conectado a la red general para su utilización en caso de emergencia.

a) Area de repostamiento:

1.º Un extintor por cada aparato surtidor, con eficacia extintora mínima 21A y 144B.

2.º Se exigirá además un extintor de polvo seco sobre carro, con eficacia extintora mínima de 89A y 610B, para situarlo en la zona de descarga del camión cisterna.

b) Edificio para servicios:

1.º Un extintor, con eficacia extintora mínima 21B, para situarlo en el cuarto del compresor de aire.

2.º Un extintor, con eficacia extintora mínima 21B, para situarlo en la zona de cuadros eléctricos.

El servicio competente en materia de industria de la Comunidad Autónoma podrá exigir que las estaciones de servicio que funcionen en régimen de autoservicio o servicio automático dispongan de equipos automáticos de extinción de incendios. A tal fin las estaciones que quieran cambiar a este régimen deberán comunicarlo previamente.

En lugar visible se expondrá un cartel anunciador en el que se indique que está prohibido fumar, encender fuego o repostar con las luces encendidas o el motor del vehículo en marcha.

Las redes de drenaje se diseñarán para proporcionar una adecuada evacuación de las aguas fecales, aguas de lluvia y vertidos accidentales de hidrocarburos.

El tamaño mínimo de las tuberías subterráneas será de 100 milímetros, y la profundidad mínima de enterramiento debe ser de 600 milímetros, medidos desde la generatriz superior de la tubería.

La entrada de los líquidos a la red de drenaje se efectuará a través de sumideros con sifón para evitar la salida de gases.

La red de fecales se conectará al saneamiento municipal; en su defecto, se asegurará, mediante tratamiento, un vertido no contaminante.

Las redes de drenaje permitirán separar, por una parte, las aguas contaminadas por hidrocarburos o susceptibles de serlo, que se depurarán mediante separador y, por otra parte, las aguas no contaminadas.

Los sumideros en los que pueda existir contaminación por hidrocarburos se constituirán de forma que se impida la salida o acumulación de gases y serán inalterables, resistentes e impermeables a los hidrocarburos; las redes de tuberías serán estancas.

Las conexiones de llenado a depósitos de almacenamiento de hidrocarburos se instalarán en el interior de arquetas estancas a fin de contener los pequeños derrames que se puedan producir; dispondrán de un sistema de recogida de los mismos.

El pavimento de la estación de servicio o unidad de suministro deberá ser impermeable, resistente e inalterable a los hidrocarburos.

Las juntas del pavimento deberán ser selladas con materiales impermeables, resistentes e inalterables a los hidrocarburos.

Las instalaciones parciales específicas objeto de esta ITC deberán ser realizadas por empresas instaladoras, según lo determinado en el artículo 4.º del Reglamento de Instalaciones Petrolíferas, que deberá contar con personal especializado, bajo la dirección de un técnico titulado competente, el cual tendrá como cometido:

a) Controlar los materiales y la ejecución de los trabajos que se lleven a cabo.

b) Realizar o hacer realizar las pruebas exigidas por la Reglamentación y normativas vigentes.

c) Emitir o hacer emitir los certificados pertinentes.

El conjunto de las instalaciones objeto de esta ITC será realizada bajo un Director Facultativo de Obra que deberá emitir los certificados a que se refiere el artículo 8 del Reglamento de Instalaciones Petrolíferas.

Las estaciones de servicio o unidades de suministro dispondrán de un libro registro de inspecciones y pruebas periódicas en el que se registrarán por las firmas y entidades que las lleven a cabo, las inspecciones y las pruebas periódicas realizadas y su resultado.

En las instalaciones fijas para la distribución al por menor y venta al público de carburantes y combustibles petrolíferos, se realizarán además de las inspecciones que obligan los Reglamentos existentes para los aparatos, equipos e instalaciones incluidas en los mismos, las siguientes pruebas periódicas:

a) Protección catódica. Anualmente se comprobarán los potenciales de protección respecto al suelo. Cuando la protección catódica sea mediante corriente impresa, se comprobará el funcionamiento de los aparatos cada tres meses.

Anualmente un Organismo de control competente debidamente acreditado certificará el funcionamiento correcto de la protección catódica.

b) A los depósitos de doble pared con detección automática de fugas no será necesaria la realización de las pruebas periódicas de estanqueidad. Cuando se detecte una fuga se procederá a la reparación o sustitución del depósito.

Anualmente un Organismo de control competente debidamente acreditado certificará el correcto funcionamiento del sistema de detección de fugas.

c) A los depósitos enterrados en cubeto estanco con tubo buzo, no será necesario la realización de las pruebas periódicas de estanqueidad, se comprobará al menos semanalmente la ausencia de producto en el tubo buzo.

Cuando se detecte una fuga se procederá a la reparación o sustitución del depósito.

Anualmente un Organismo de control competente debidamente acreditado certificará la ausencia de producto en el tubo buzo.

d) A los depósitos metálicos que no se encuentren en las situaciones b) o c) se les someterá a una prueba neumática, con nitrógeno de 1 bar de presión, con duración mínima de media hora.

Su periodicidad será:

Primera prueba a los diez años; segunda prueba a los cinco años; tercera prueba y siguientes se harán cada tres años.

e) A los depósitos de plástico reforzado de fibra de vidrio que no se encuentren en las situaciones b) o c) se les someterá a la prueba de presión neumática con nitrógeno con un mínimo de 0,34 bar (34 Kpa), para depósitos con diámetro igual o menor de 3.000 milímetros, o de 0,21 bar (21 Kpa) para tanques con diámetro superior a 3.000 milímetros, con duración mínima de media hora.

Su periodicidad será: primera prueba a los diez años; segunda prueba y siguientes se harán cada cinco años.

f) Las pruebas de presión se harán sin producto en el depósito.

Todas las pruebas periódicas serán certificadas por un Organismo de control competente debidamente acreditado.

Las pruebas neumáticas podrán ser sustituidas por pruebas de vacío u otro tipo, si el procedimiento es autorizado por el órgano competente de la Administración.

Asimismo, si la ES o US dispone de algún sistema de detección de fugas distinto a los indicados en los párrafos b) o c), el servicio competente en materia de industria de la Comunidad Autónoma podrá conceder la exención de las pruebas periódicas de estanqueidad o aumentar su periodicidad.

g) Las tuberías deberán ser sometidas a las mismas pruebas periódicas, que se establecen para los depósitos de material idéntico, en el caso más desfavorable.

h) Todo aparato surtidor deberá ser inspeccionado y ajustado anualmente como mínimo, con el fin de comprobar si la tolerancia del error reglamentario máximo se encuentra dentro de sus límites. Esta comprobación deberá ser realizada por el Servicio competente en materia de industria de la Comunidad Autónoma.

Para la reparación de los depósitos de combustibles, el titular de la instalación lo notificará al Organo competente en materia de industria de la Comunidad Autónoma, haciendo referencia al procedimiento que utilizarán en la reparación.

El técnico competente se responsabilizará de la correcta ejecución de la reparación extendiendo un certificado de conformidad con la misma.

Para reparación de depósitos con plásticos reforzados se seguirá las instrucciones dadas en el INFORME UNE 53 991 u otra norma de seguridad equivalente.

Una vez finalizada la reparación, antes de la puesta en servicio del depósito, se realizará una prueba de estanqueidad al sistema que garantice la ausencia de fugas en las condiciones normales de funcionamiento de la instalación reparada. Todos los instrumentos utilizados para ello deben tener la apropiada sensibilidad y precisión dentro del intervalo de los valores a medir.

El sistema utilizado ha de garantizar la detección de una fuga de 387 ml/h.

Esta prueba ha de estar autorizada por el Organo competente de la Administración y debe ser certificada por un Organismo de control competente debidamente acreditado.

La primera prueba periódica de presión se realizará a los cinco años, contados a partir de la fecha de reparación del depósito y las siguientes cada tres años.

|

Norma |

Norma europea equivalente |

Título |

|---|---|---|

|

UNE 19-040-93. |

|

Tubos roscables de acero de uso general. Medidas y masas. Serie normal. |

|

UNE 20-322-86. |

|

Clasificación de emplazamientos con riesgo de explosión debido a la presencia de gases, vapores y nieblas inflamables. |

|

UNE 20-324-93. |

EN 60529:91 EN 60529/AC:93 |

Grados de protección proporcionados por las envolventes (código IP). |

|

UNE 20-432-82. Parte 1. |

HD 405.1S1:1983 |

Ensayos de los cables eléctricos sometidos al fuego. Ensayo de un conductor aislado o de un cable expuesto a la llama. |

|

UNE 20-432-1M-93. Parte 1. |

HD 405.1S1:83/1M:92 |

Ensayos de los cables eléctricos sometidos al fuego. Ensayo de un conductor aislado o de un cable expuesto a una llama. |

|

UNE 21-316-94. Parte 1. |

HD 559.1S1:91 CEI 243-1;88 MOD |

Métodos de ensayo para la determinación de la rigidez dieléctrica de los materiales aislantes sólidos. Parte 1: ensayos a frecuencias industriales. |

|

UNE 21-316-94. Parte 2. |

HD 559.2S1:91 CEI 243-2:90 |