RESOLUCIÓN MSC.288(87)

(adoptada el 14 de mayo de 2010)

NORMA DE RENDIMIENTO DE LOS REVESTIMIENTOS PROTECTORES DE LOS TANQUES DE CARGA DE HIDROCARBUROS DE LOS PETROLEROS PARA CRUDOS

El Comité de Seguridad Marítima,

Recordando el artículo 28 b) del Convenio constitutivo de la Organización Marítima Internacional, artículo que trata de las funciones del Comité,

Tomando nota de la regla II-1/3-11 del Convenio internacional para la seguridad de la vida humana en el mar (Convenio SOLAS), 1974, enmendado (en adelante denominado «el Convenio»), adoptada mediante la resolución MSC.291(87), relativa a los revestimientos protectores de los tanques de carga de hidrocarburos de los petroleros para crudos,

Tomando nota asimismo de que la regla II-1/3-11 antes mencionada establece que los revestimientos protectores en ella indicados deberán cumplir las prescripciones de la Norma de rendimiento de los revestimientos protectores de los tanques de carga de hidrocarburos de los petroleros para crudos (en adelante denominada «la Norma de rendimiento de los revestimientos protectores»),

Reconociendo que la Norma de rendimiento de los revestimientos protectores antes mencionada no tiene por finalidad obstaculizar el desarrollo de tecnologías nuevas o innovadoras que aporten sistemas alternativos,

Habiendo examinado, en su 87° periodo de sesiones, el texto de la propuesta de Norma de rendimiento de los revestimientos protectores,

1. Adopta la Norma de rendimiento de los revestimientos protectores de los tanques de carga de hidrocarburos de los petroleros para crudos, cuyo texto figura en el anexo de la presente resolución;

2. Invita a los Gobiernos Contratantes del Convenio a que tomen nota de que la Norma de rendimiento de los revestimientos protectores tendrá vigencia a partir del 1 de enero de 2012, al entrar en vigor la regla II-1/3-11 del Convenio SOLAS;

3. Toma nota de que, en virtud de lo dispuesto en la regla II-1/3-11.3.1 del Convenio SOLAS, las enmiendas a la Norma de rendimiento de los revestimientos protectores se adoptarán, entrarán en vigor y tendrán efecto de conformidad con las disposiciones del artículo VIII del Convenio relativas a los procedimientos de enmienda aplicables al anexo del Convenio, con excepción del capítulo I del mismo;

4. Pide al Secretario General que remita copias certificadas de la presente resolución y del texto de la Norma de rendimiento de los revestimientos protectores que figura en el anexo a todos los Gobiernos Contratantes del Convenio;

5. Pide además al Secretario General que remita copias de la presente resolución y de su anexo a todos los Miembros de la Organización que no son Gobiernos Contratantes del Convenio;

6. Invita a los Gobiernos a que fomenten el desarrollo de tecnologías innovadoras a fin de brindar sistemas alternativos y a que mantengan a la Organización informada sobre todo resultado positivo al respecto;

7. Decide mantener la Norma de rendimiento de los revestimientos protectores sometida a examen y enmendarla según sea necesario, teniendo en cuenta la experiencia adquirida con su aplicación.

1. Finalidad

En la presente Norma se establecen las prescripciones técnicas para la norma mínima de los revestimientos protectores que deben aplicarse a los tanques de carga de hidrocarburos durante la construcción de petroleros para crudos.

2. Definiciones

A los efectos de la presente Norma se utilizarán las siguientes definiciones:

2.1 Petrolero para crudos: como se define en el Anexo I del Convenio MARPOL 73/78.

2.2 Punto de condensación: temperatura a la que el aire está saturado de humedad.

2.3 DFT: espesor de la capa seca.

2.4 Polvo: materia en forma de partículas sueltas presente en una superficie preparada para pintar, cuyo origen sea la limpieza con chorro u otro proceso de preparación de la superficie o la acción del entorno.

2.5 Rectificado de los cantos: tratamiento de los cantos antes de la preparación secundaria de la superficie.

2.6 Estado «BUENO»: estado que presenta una ligera oxidación en puntos aislados, tal como se define en la resolución A.744(18) para la evaluación del revestimiento de los tanques de lastre de los buques tanque.

2.7 Revestimiento duro: revestimiento que experimenta un cambio químico durante su curado o revestimiento no convertible, secado al aire, que puede utilizarse con fines de mantenimiento. Puede ser tanto inorgánico como orgánico.

2.8 NDFT: espesor nominal de la capa seca. La práctica de 90/10 significa que el 90 % de la totalidad de las mediciones del espesor será mayor o igual que el DFT nominal y que ninguna de las mediciones correspondientes al 10 % restante será inferior a 0,9 × DFT nominal.

2.9 Capa de imprimación: primera capa del sistema de revestimiento que se aplica en el astillero tras la imprimación de taller.

2.10 Imprimación de taller: revestimiento consistente en una imprimación de prefabricación que se aplica a planchas de acero, con frecuencia en talleres automatizados (y antes de la primera capa del sistema de revestimiento).

2.11 Revestimiento a franjas: pintura de cantos, soldaduras, zonas de difícil acceso, etc., con objeto de garantizar la adherencia óptima de la pintura y un espesor adecuado de esta última en las zonas críticas.

2.12 Horizonte de vida útil: valor, en años, de la duración para la que está proyectado el sistema de revestimiento.

2.13 Hoja de datos técnicos: hoja de datos del producto del fabricante de pinturas, que contiene instrucciones e información técnicas pertinentes para el revestimiento y su aplicación.

3. Principios generales

3.1 La capacidad del sistema de revestimiento para alcanzar su horizonte de vida útil depende del tipo de sistema de revestimiento, la preparación del acero, el entorno de funcionamiento, la aplicación y la inspección y el mantenimiento del revestimiento. Todos esos aspectos contribuyen al rendimiento correcto del sistema de revestimiento.

3.2 El propietario del buque, el astillero y el fabricante del revestimiento llegarán a un acuerdo sobre la inspección de la preparación de la superficie y los procesos de revestimiento y lo presentarán a la Administración para que lo examine. Se incluirán pruebas claras de esas inspecciones en el expediente técnico del revestimiento (véase la subsección 3.4).

3.3 Al examinar la norma recogida en la sección 4, deberá tenerse en cuenta lo siguiente:

.1 es fundamental que el constructor del buque aplique de forma rigurosa las especificaciones, procedimientos y las distintas etapas del proceso de aplicación del revestimiento (incluida, entre otras, la preparación de la superficie), a fin de prevenir la descomposición y/o deterioro prematuros del sistema de revestimiento;

.2 el rendimiento del revestimiento puede mejorarse mediante la adopción, en la etapa de proyecto del buque, de medidas como las siguientes: reducir escotaduras, utilizar perfiles laminados, evitar configuraciones geométricas complejas y garantizar que la configuración estructural permite un acceso sencillo a las herramientas y facilita la limpieza, el desagüe y el secado del espacio que se desea revestir; y

.3 la norma de rendimiento del revestimiento enunciada aquí se basa en la experiencia adquirida por los fabricantes, astilleros y operadores de buques; no tiene por objeto excluir sistemas de revestimientos alternativos adecuados que permitan un rendimiento que sea, como mínimo, equivalente al especificado en la presente Norma. En la sección 8 se incluyen criterios de aceptación para sistemas alternativos.

3.4 Expediente técnico del revestimiento.

3.4.1 Las especificaciones del sistema de revestimiento de los tanques de carga de hidrocarburos aplicado, los registros de los trabajos de revestimiento realizados por el astillero y el propietario del buque, los criterios detallados para la selección del revestimiento, las especificaciones de la labor, la inspección, el mantenimiento y la reparación se incluirán en el expediente técnico del revestimiento contemplado en la resolución MSC.215(82).

3.4.2 Etapa de construcción de buque nuevo: El expediente técnico del revestimiento, que el astillero entregará en la etapa de construcción de buque nuevo, contendrá, como mínimo, los puntos relativos a la presente Norma que figuran a continuación:

.1 copia de la declaración de cumplimiento o del certificado de homologación;

.2 copia de la hoja de datos técnicos, incluidos los aspectos siguientes:

.2.1 nombre y marca y/o número de identificación del producto;

.2.2 material, componentes y composición del sistema de revestimiento, colores;

.2.3 espesor mínimo y máximo de la capa seca;

.2.4 métodos de aplicación, instrumentos y/o máquinas;

.2.5 estado de la superficie que se desea revestir (grado de desoxidación, limpieza, perfil, etc.); y

.2.6 restricciones ambientales (temperatura y humedad);

.3 registros de trabajo del astillero relativos a la aplicación del revestimiento, incluidos los aspectos siguientes:

.3.1 superficie real (en metros cuadrados) del revestimiento aplicado en cada tanque de carga de hidrocarburos;

.3.2 sistema de revestimiento aplicado;

.3.3 momento en que se aplicó el revestimiento, espesor, número de capas, etc.;

.3.4 condiciones ambientales durante el revestimiento; y

.3.5 información sobre la preparación de la superficie;

.4 procedimientos de inspección y reparación del sistema de revestimiento durante la construcción del buque;

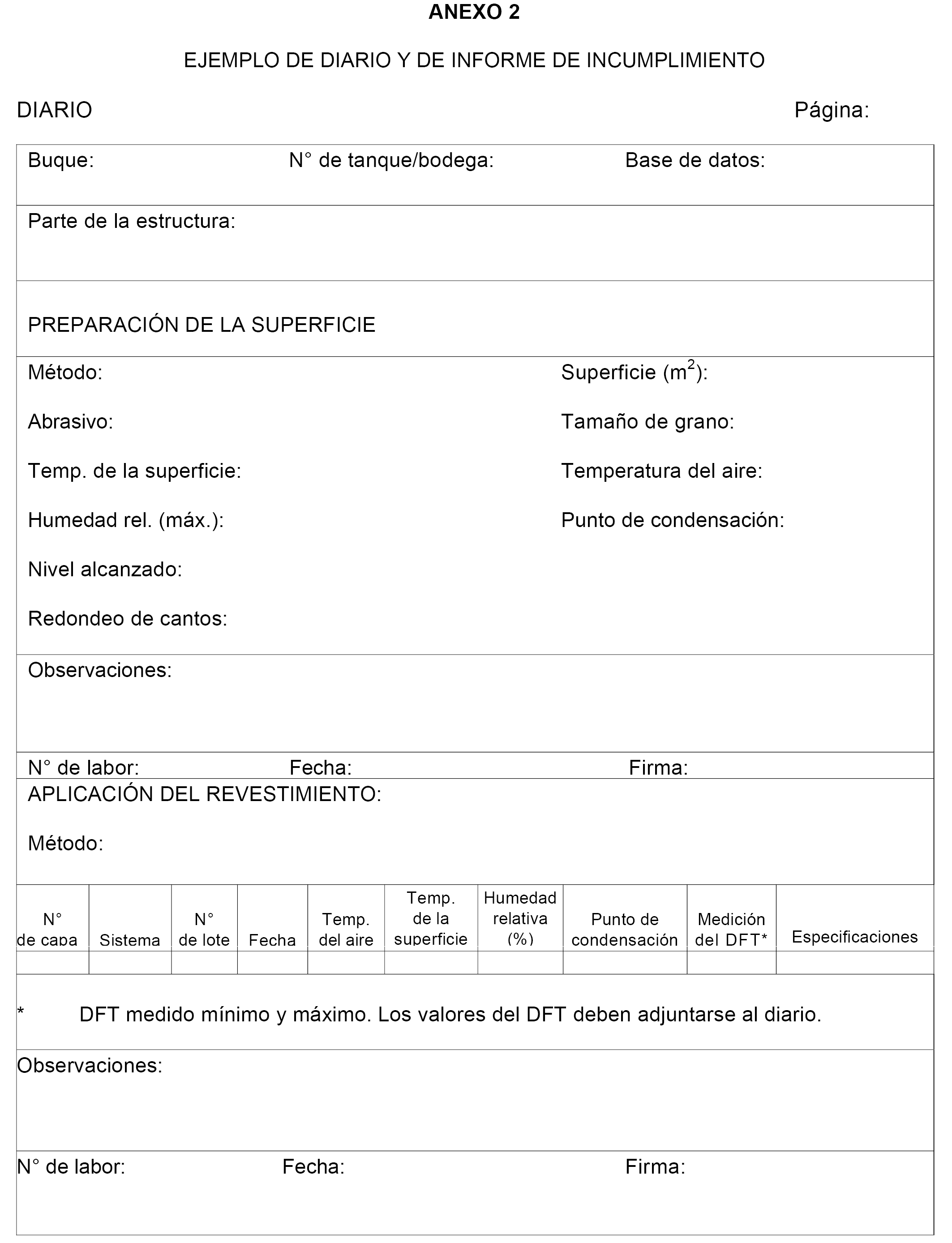

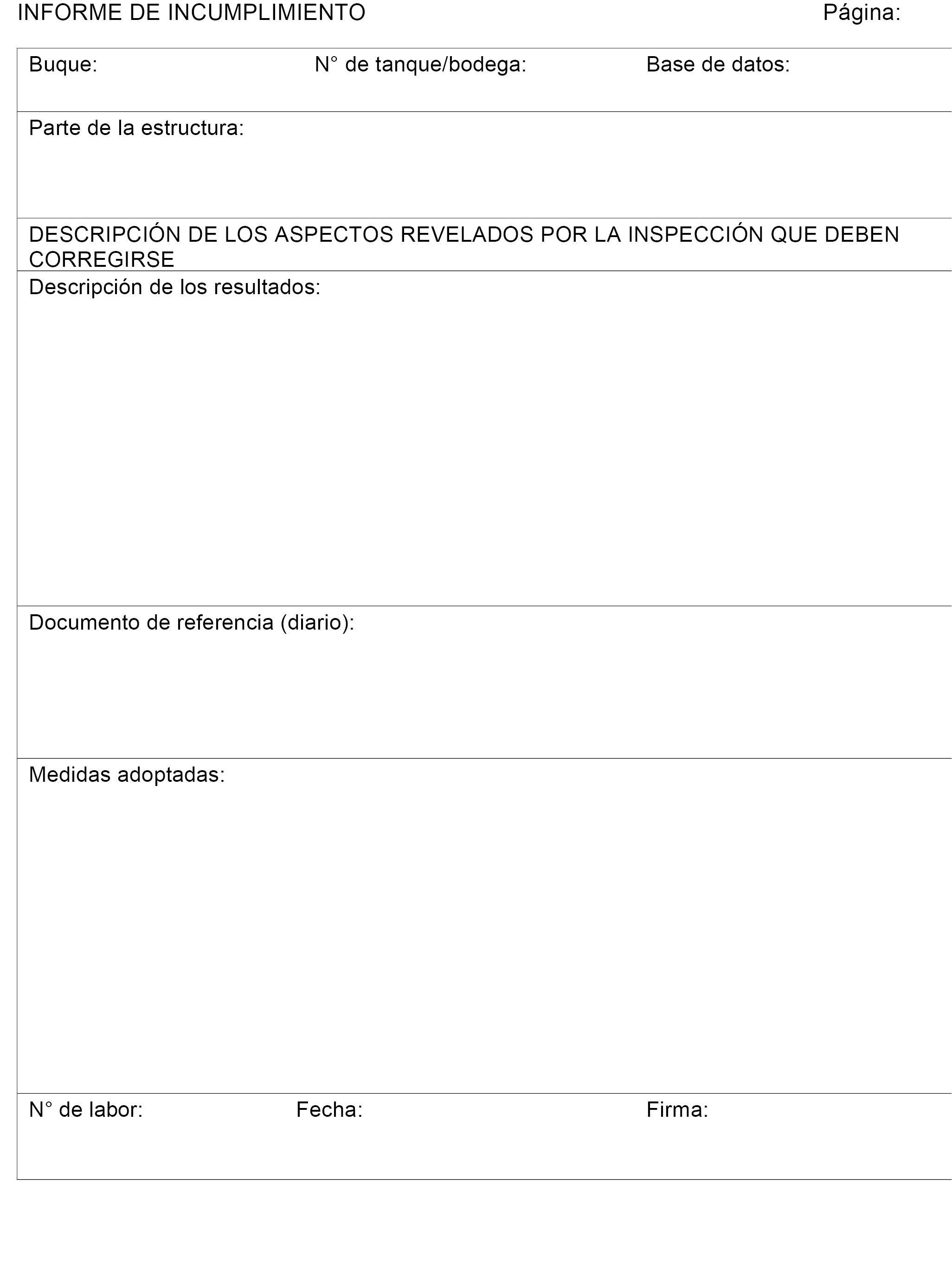

.5 diario del revestimiento expedido por el inspector del revestimiento, en el que se indique que el revestimiento se aplicó de conformidad con las especificaciones a juicio del representante del proveedor del revestimiento y se hagan constar las desviaciones concretas con respecto a las especificaciones (véase el anexo 2);

.6 informe de inspección comprobado por el astillero, incluidos los aspectos siguientes:

.6.1 fecha de ultimación de la inspección;

.6.2 resultado de la inspección;

.6.3 observaciones (si las hay); y

.6.4 firma del inspector; y

.7 procedimientos para el mantenimiento y la reparación en servicio del sistema de revestimiento.

3.4.3 Mantenimiento y reparación en servicio: Las labores de mantenimiento y la reparación en servicio se registrarán en el expediente técnico del revestimiento de conformidad con la sección pertinente de las Directrices para el mantenimiento y la reparación de revestimientos.

3.4.4 El expediente técnico del revestimiento se conservará a bordo y se mantendrá a lo largo de la vida del buque.

3.5 Salud y seguridad: El astillero es responsable de la implantación de los reglamentos nacionales para garantizar la salud y seguridad de las personas y reducir al mínimo el riesgo de incendio y explosión.

4. Norma aplicable a los revestimientos

4.1 Norma de rendimiento: La presente Norma se basa en las especificaciones y prescripciones destinadas a facilitar un horizonte de vida útil de 15 años, que, contado desde la aplicación inicial, se considera el tiempo previsto durante el cual el sistema de revestimiento debe conservarse en «BUEN» estado. La vida útil real dependerá de numerosas variables, incluidas las condiciones reales de servicio.

4.2 Aplicación normalizada: Los revestimientos protectores de los tanques de carga de hidrocarburos que se apliquen durante la construcción de petroleros para crudos nuevos cumplirán al menos lo prescrito en la presente Norma.

4.3 Sistema de revestimiento: Se dejará constancia de un sistema de base epoxídica que cumpla los ensayos y propiedades físicas (cuadro 1.1.3) y se presentará un certificado de homologación o una declaración de cumplimiento.

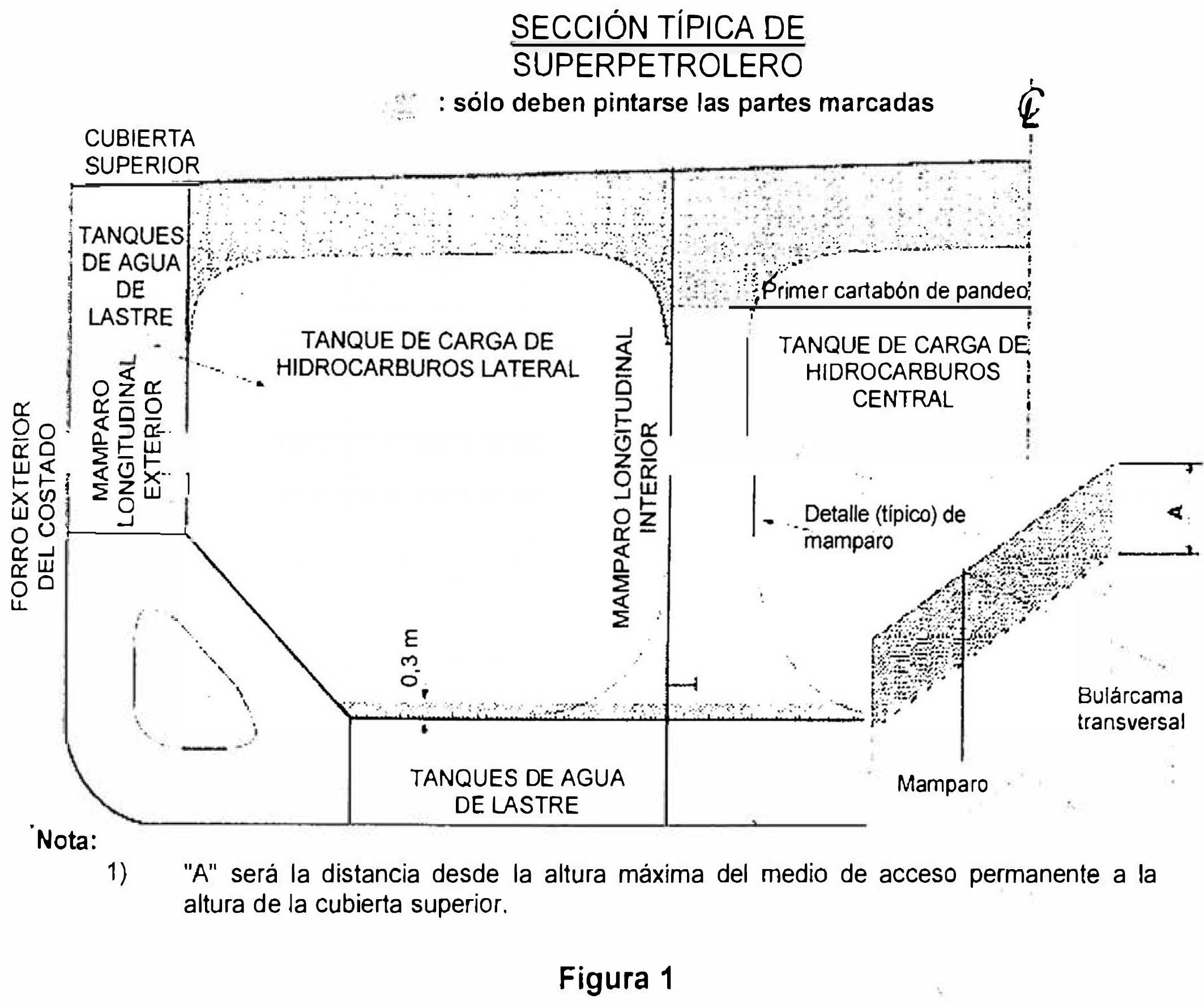

4.4 Zona de aplicación: Como mínimo, se protegerán de conformidad con la presente Norma las siguientes zonas:

.1 El techo de entrepuente con toda su estructura interna, incluyendo los cartabones que conectan con los mamparos longitudinales y transversales. En los tanques con vagras con refuerzo anular, la estructura transversal bajo cubierta deberá revestirse hasta el nivel del primer cartabón de pandeo situado por debajo del ala superior.

.2 Los mamparos longitudinales y transversales deberán revestirse hasta el medio de acceso más alto. Se revestirán totalmente los medios de acceso más altos y sus cartabones de apoyo.

.3 En los mamparos de los tanques de carga sin un medio de acceso más alto, el revestimiento deberá extenderse hasta el 10 % de la altura del tanque sobre una línea central, pero no es necesario que se extienda a más de 3 m por debajo de la cubierta.

.4 Deberán revestirse el techo del doble fondo plano y toda la estructura hasta una altura de 0,3 m por encima del techo del doble fondo.

4.5 Aplicación especial.

4.5.1 La presente Norma comprende las prescripciones en materia de revestimiento protector para la estructura de acero situada dentro de los tanques de carga de hidrocarburos. Conviene observar que hay otros elementos independientes que se instalan en los tanques de carga de hidrocarburos a los que se aplican revestimientos para protegerlos contra la corrosión.

4.5.2 Se recomienda aplicar la presente Norma, en la medida de lo posible, a las partes de los medios de acceso utilizados para las inspecciones dentro de las zonas indicadas en el párrafo 4.4 que no estén integradas en la estructura del buque, como largueros, plataformas independientes, escalas, etc. También pueden utilizarse otros métodos equivalentes de protección contra la corrosión para los elementos no integrados, siempre que no afecten al rendimiento de los revestimientos de la estructura circundante. Los medios de acceso que estén integrados en la estructura del buque, como los refuerzos con una altura mayor para pasarelas, gualderas, etc., deben cumplir plenamente lo estipulado en la presente Norma si están situados dentro de las zonas revestidas.

4.5.3 También se recomienda revestir como mínimo los soportes de las tuberías, dispositivos de medición, etc., de conformidad con lo dispuesto para los elementos no integrados en la estructura que se indican en el párrafo 4.5.2.

4.6 Prescripciones básicas sobre los revestimientos.

4.6.1 En el cuadro 1 se enumeran las prescripciones destinadas a los sistemas de revestimientos protectores que deben aplicarse en la fase de construcción del buque a los tanques de carga de hidrocarburos de los petroleros para crudos que cumplan la Norma de rendimiento indicada en el párrafo 4.1.

4.6.2 Los fabricantes del revestimiento facilitarán una especificación del sistema de revestimiento protector a fin de satisfacer lo prescrito en el cuadro 1 y el entorno de funcionamiento.

4.6.3 La Administración comprobará la hoja de datos técnicos y la declaración de cumplimiento o el certificado de homologación del sistema de revestimiento protector.

4.6.4 El astillero aplicará el revestimiento protector de conformidad con la hoja de datos técnicos verificada y sus propios procedimientos de aplicación cotejados.

4.7 Las normas de referencia enumeradas en la presente Norma son aceptables para la Organización. El equipo de ensayo, los métodos de ensayo, los métodos de preparación y/o los resultados de los ensayos se ajustarán a unas normas de rendimiento que no sean inferiores a las aceptadas por la Organización.

Cuadro 1

Prescripciones básicas sobre el sistema de revestimiento para los tanques de carga de hidrocarburos de los petroleros para crudos

|

Características |

Prescripción |

|---|---|

|

1. Proyecto del sistema de revestimiento. |

|

|

.1 Selección del sistema de revestimiento. |

Las partes interesadas examinarán la selección del sistema de revestimiento en lo que respecta a las condiciones de servicio y el mantenimiento previsto. Se tendrán en cuenta, entre otros, los siguientes aspectos: |

|

.1 ubicación del espacio respecto a las superficies calientes; |

|

|

.2 frecuencia de las operaciones de carga; |

|

|

.3 condiciones requeridas para la superficie; |

|

|

.4 limpieza y el secado requeridos para la superficie; |

|

|

.5 protección catódica complementaria, si procede (cuando el revestimiento cuente con protección catódica, que será compatible con el sistema de protección catódica); |

|

|

.6 permeabilidad del revestimiento y resistencia a los gases inertes y a los ácidos; y |

|

|

.7 propiedades mecánicas adecuadas (flexibilidad, resistencia a los impactos). |

|

|

Los fabricantes de revestimientos suministrarán productos con un historial de rendimiento y unas hojas de datos técnicos debidamente documentados, y estarán en condiciones de prestar un asesoramiento técnico adecuado. El historial relativo al rendimiento, las hojas de datos técnicos y el asesoramiento técnico (en el caso de que se preste) se registrarán en el expediente técnico del revestimiento. |

|

|

Los revestimientos que se apliquen debajo de cubiertas calentadas por el sol o en mamparos que limiten espacios calientes podrán resistir el calentamiento y/o enfriamiento repetidos sin resquebrajarse. |

|

|

.2 Tipo de revestimiento. |

Sistemas epoxídicos. |

|

Otros sistemas de revestimiento con un rendimiento conforme al procedimiento de ensayo del anexo. |

|

|

Se recomienda utilizar un sistema de varias capas de colores que contrasten entre sí. |

|

|

La capa superior será de un color claro, a fin de facilitar la inspección en servicio. |

|

|

Debería estudiarse la posibilidad de usar revestimientos mejorados en los abocardados de aspiración y los retornos de los serpentines de calefacción. |

|

|

Debería estudiarse la posibilidad de usar protección catódica complementaria donde puedan surgir problemas galvánicos. |

|

|

Para los sistemas de base epoxídica aprobados en la fecha de entrada en vigor de la presente Norma, o posteriormente, se exige el ensayo conforme al procedimiento del anexo 1 o equivalente. |

|

|

.3 Ensayo del revestimiento. |

Podrán aceptarse sistemas de base epoxídica sometidos a ensayo en un laboratorio antes de la entrada en vigor de la presente Norma, utilizando un método que concuerde con el procedimiento de ensayo del anexo 1 o equivalente, y que como mínimo cumpla las prescripciones relativas al óxido y las ampollas, o también se podrán aceptar sistemas que demuestren, mediante pruebas documentales, una exposición sobre el terreno de cinco años en laque el estado final del revestimiento no sea inferior a «BUENO». |

|

Para los sistemas de base epoxídica aprobados en la fecha de entrada en vigor de la presente Norma, o posteriormente, se exige el ensayo conforme al procedimiento del anexo 1 o equivalente. |

|

|

.4 Especificación de la labor. |

Habrá, como mínimo, dos capas a franjas y dos por aspersión, salvo que la segunda capa a franjas, en las costuras soldadas solamente, podrá tener un alcance reducido cuando esté demostrado que se puede cumplir el DFT nominal con las capas aplicadas, a fin de evitar un espesor excesivo innecesario. Cualquier reducción de la extensión de la segunda capa se incluirá en todo detalle en el expediente técnico del revestimiento. |

|

Las capas a franjas se aplicarán con brocha o rodillo. El rodillo sólo se utilizará para escotaduras, ratoneras, etc. |

|

|

Cada una de las capas del revestimiento principal se curará de forma adecuada antes de aplicar la siguiente capa, con arreglo a las recomendaciones del fabricante del revestimiento. |

|

|

En las especificaciones de la labor se incluirán los tiempos de secado hasta la aplicación de la siguiente capa y el tiempo que debe transcurrir antes de poder pisar indicado por el fabricante. |

|

|

Los contaminantes de la superficie tales como óxido, grasa, polvo, sal, hidrocarburos, etc., se eliminarán antes de aplicar la pintura con un método adecuado, con arreglo a la recomendación del fabricante de dicha pintura. Se eliminarán las inclusiones abrasivas que estén incrustadas en el revestimiento. |

|

|

.5 NDFT (espesor nominal total de la capa seca). |

NDFT de 320 µm con la regla 90/10 para sistemas de base epoxídica; otros sistemas, de conformidad con las especificaciones del fabricante del revestimiento. |

|

Espesor máximo total de la capa seca de conformidad con las especificaciones detalladas del fabricante. |

|

|

Se evitará que el espesor de la capa seca aumente de manera exagerada. El espesor de la capa húmeda se comprobará periódicamente durante la aplicación. |

|

|

Los diluyentes se limitarán a los tipos y cantidades recomendados por el fabricante. |

|

|

2. Preparación primaria de la superficie. |

|

|

.1 Limpieza con chorro y perfil. |

Sa 2 ½; con perfiles entre 30-75 µm. |

|

La limpieza con chorro no se efectuará cuando: |

|

|

.1 la humedad relativa sea superior al 85 %;o |

|

|

.2 la temperatura de la superficie del acero sea inferior a 3 °C por encima del punto de condensación. |

|

|

La comprobación del perfil de limpieza y rugosidad de la superficie de acero se llevará a cabo al término de la preparación de la superficie y antes de aplicar la imprimación, de conformidad con las recomendaciones del fabricante. |

|

|

.2 Límite de sales solubles en agua equivalente a NaCI. |

≤ 50 mg/m2 de cloruro sódico. |

|

.3 Imprimación de taller. |

Cinc que contiene una base de silicato de cinc sin inhibidores o equivalente. |

|

El fabricante del revestimiento confirmará su compatibilidad con el sistema de revestimiento principal. |

|

|

3. Preparación secundaria de la superficie. |

|

|

.1 Estado del acero. |

La superficie de acero por revestir se preparará de manera que el revestimiento seleccionado presente una distribución uniforme para el DFT nominal prescrito y una adherencia adecuada mediante la supresión de los cantos puntiagudos, el rectificado de los cordones de soldadura y la eliminación de las salpicaduras de soldadura y de cualquier otro contaminante de la superficie con la calidad del grado P2. |

|

Los bordes se redondearán a radios de al menos 2 mm o serán objeto de un triple rectificado o al menos de un proceso equivalente antes de aplicar la pintura. |

|

|

.2 Tratamiento de la superficie. |

Sa 2 ½ para la imprimación de taller y las soldaduras dañadas. |

|

Todas las superficies por revestir se limpiarán con chorro de Sa 2, eliminando por lo menos el 70 % de la imprimación de taller intacta que no haya superado una aceptación preliminar certificada mediante los procedimientos de ensayo que figuran en el cuadro 1.3. |

|

|

Si el sistema de revestimiento completo que comprenda una capa principal de base epoxídica y una imprimación de taller ha superado la aceptación preliminar certificada mediante los procedimientos de ensayo que figuran en el cuadro 1.3, la imprimación de taller intacta podrá conservarse siempre que se utilice el mismo sistema de base epoxídica. La imprimación de taller conservada se someterá a barrido con chorro, lavado con agua a alta presión o un método equivalente. |

|

|

Si una imprimación de taller de silicato de cinc ha superado el ensayo de aceptación preliminar que figura en el cuadro 1.3, como parte de un sistema de revestimiento epoxídico, podrá utilizarse junto con otros revestimientos epoxídicos certificados de acuerdo con el cuadro 1.3, siempre que el fabricante confirme la compatibilidad mediante el ensayo con referencia al ensayo de inmersión del anexo 1 o de conformidad con la Norma de rendimiento de los revestimientos protectores de los tanques dedicados a lastre de agua de mar de todos los tipos de buques y los espacios del doble forro en el costado de los graneleros [resolución MSC.215(82)]. |

|

|

.3 Tratamiento de la superficie después del montaje. |

Juntas de montaje St 3 o superior, o Sa 2 ½, de ser posible. |

|

Para e/ techo del doble fondo: |

|

|

– Se aplicará Sa 2½ a los daños contiguos en más de 25 m2 o más del 20 % de la superficie por revestir. |

|

|

Para bajo cubierta: |

|

|

– Se aplicará Sa 2 ½ a los daños contiguos en más de 25 m2 o más del 3 % de la superficie por revestir. |

|

|

Deberá embadurnarse el revestimiento en las zonas que se solapen. |

|

|

.4 Prescripciones para el perfil. |

En caso de limpieza con chorro total o parcial, 30-75 µm; en caso contrario según las recomendaciones del fabricante del revestimiento. |

|

.5 Polvo. |

Clasificación de la cantidad de polvo «1» para el calibre del polvo «3», «4» o «5». |

|

Los calibres de polvo inferiores deberán eliminarse si son visibles a simple vista en la superficie por revestir. |

|

|

.6 Límite de sales solubles en agua equivalente a NaCI tras la aplicación del chorro/rectificado. |

≤ 50 mg/m2 de cloruro sódico. |

|

.7 Contaminación. |

No habrá contaminación por hidrocarburos. |

|

4. Varios. |

|

|

.1 Ventilación. |

Es necesaria una ventilación adecuada para el secado y curado correctos del revestimiento. La ventilación debería mantenerse a lo largo del proceso de aplicación y durante un periodo posterior a este último, tal como recomiende el fabricante del revestimiento. |

|

.2 Condiciones ambientales. |

El revestimiento se aplicará en condiciones de temperatura superficial y de humedad controladas, de conformidad con las especificaciones del fabricante. Además, el revestimiento no se aplicará cuando: |

|

.1 la humedad relativa sea superior al 85 %; o |

|

|

.2 la temperatura de la superficie sea inferior a 3 °C por encima del punto de condensación; o |

|

|

.3 si no se cumple algún otro requisito del fabricante de la pintura. |

|

|

.3 Ensayo del revestimiento. |

Deberán evitarse los ensayos destructivos. |

|

El espesor de la capa seca se medirá después de cada capa a efectos de control de calidad y el espesor total de la capa seca se confirmará tras aplicar la última capa, utilizando medidores de espesor adecuados. |

|

|

.4 Reparación. |

Se marcarán las zonas defectuosas tales como orificios, burbujas, huecos, etc., y se realizarán las reparaciones oportunas. Todas esas reparaciones volverán a comprobarse y se dejará constancia de ellas. |

5. Aprobación del sistema de revestimiento

Se dejará constancia de los resultados de los ensayos de aceptación preliminar (cuadro 1, párrafo 1.3) del sistema de revestimiento y se expedirá una declaración de cumplimiento o un certificado de homologación si una tercera parte, independiente del fabricante del revestimiento, los considera satisfactorios.

6. Prescripciones sobre la inspección del revestimiento

6.1 Generalidades.

6.1.1 Para garantizar el cumplimiento de la presente Norma, los inspectores de revestimientos cualificados con certificado de Nivel 2 de Inspección de Revestimientos de la NACE, Inspector de Nivel III de FROSIO o un nivel equivalente verificado por la Administración llevarán a cabo las actividades indicadas a continuación.

6.1.2 Los inspectores de revestimientos inspeccionarán la preparación de la superficie y la aplicación del revestimiento durante el proceso de revestimiento realizando, como mínimo, las medidas de inspección contempladas en la subsección 6.2 a fin de garantizar el cumplimiento de la presente Norma. Se hará especial hincapié en el inicio de cada fase de la preparación de la superficie y de la aplicación del revestimiento, ya que un trabajo incorrecto resulta sumamente difícil de corregir en fases posteriores del proceso de revestimiento. Los miembros estructurales representativos serán objeto de exámenes no destructivos para determinar el espesor del revestimiento. El inspector comprobará que se han adoptado las medidas colectivas adecuadas.

6.1.3 El inspector anotará los resultados de la inspección y los incluirá en el expediente técnico del revestimiento (véase el anexo 2).

6.2 Medidas de inspección.

|

Etapa de construcción |

Medidas de inspección |

|---|---|

|

Preparación primaria de la superficie. |

1 La temperatura de la superficie del acero, la humedad relativa y el punto de condensación se medirán y registrarán antes de que empiece el proceso de limpieza con chorro y cuando se produzcan cambios meteorológicos repentinos. |

|

2 La superficie de las placas de acero se someterá a ensayo para detectar sales solubles, hidrocarburos, grasa u otro tipo de contaminación. |

|

|

3 La limpieza de la superficie de acero se comprobará en el proceso de aplicación de la imprimación de taller. |

|

|

4 Se confirmará que el material de la imprimación de taller satisface las prescripciones del párrafo 2.3 del cuadro 1. Verificación por el fabricante. |

|

|

Espesor. |

Si se ha declarado la compatibilidad con el sistema de revestimiento principal, se deberá confirmar que el espesor y el curado de silicato de cinc de la imprimación de taller satisfacen los valores especificados. |

|

Ensamblaje de bloques. |

1 Se realizará una inspección visual del tratamiento de la superficie de acero, incluidos los cantos, después de que se termine la construcción del bloque y antes de que empiece la preparación secundaria de la superficie. Deberá eliminarse cualquier contaminación visible por hidrocarburos, grasa o sustancias de otro tipo. |

|

2 Se realizará una inspección visual de la superficie preparada tras los procedimientos de limpieza con chorro/rectificado/limpieza y antes de la aplicación del revestimiento. Cuando concluyan la limpieza general y con chorro y antes de que se aplique la primera capa del sistema, se someterá a prueba la superficie de acero para detectar los niveles de las sales solubles que queden, en al menos un punto por bloque. |

|

|

3 La temperatura de la superficie, la humedad relativa y el punto de condensación se controlarán y registrarán durante la aplicación y el curado del revestimiento. |

|

|

4 Se llevará a cabo la inspección de las etapas del proceso de aplicación del revestimiento que se indica en el cuadro 1. |

|

|

5 Se realizarán mediciones suficientes del espesor de la capa seca para demostrar que el revestimiento se ha aplicado con arreglo al espesor especificado. |

|

|

Montaje. |

1 Se llevará cabo la inspección visual de la condición de la superficie de acero, la preparación de la superficie y la verificación de la conformidad con otras prescripciones del cuadro 1, y las especificaciones acordadas. |

|

2 La temperatura de la superficie, la humedad relativa y el punto de condensación se medirán y registrarán antes de que se inicie el proceso de revestimiento y con regularidad durante este último. |

|

|

3 Se llevará a cabo la inspección de las etapas del proceso de aplicación del revestimiento que se indica en el cuadro 1. |

7. Prescripciones sobre la verificación del revestimiento

La Administración llevará a cabo las siguientes inspecciones antes de proceder al examen del expediente técnico del revestimiento respecto del buque regido por la presente Norma:

.1 verificar que la hoja de datos técnicos y la declaración de cumplimiento o el certificado de homologación satisfacen la Norma;

.2 verificar que la identificación del revestimiento en contenedores representativos corresponde al revestimiento que figura en la hoja de datos técnicos y en la declaración de cumplimiento o en el certificado de homologación;

.3 verificar que el inspector está cualificado de conformidad con las normas sobre cualificación indicadas en el párrafo 6.1.1;

.4 verificar que los informes del inspector sobre la preparación de la superficie y la aplicación del revestimiento dan cuenta de que se ha dado cumplimiento a la hoja de datos técnicos y la declaración de cumplimiento del fabricante o el certificado de homologación; y

.5 supervisar la implantación de las prescripciones sobre la inspección del revestimiento.

8. Sistemas de revestimiento alternativos

8.1 Todos los sistemas que no sean sistemas de base epoxídica aplicados con arreglo al cuadro 1 de la presente Norma se consideran sistemas alternativos.

8.2 La presente Norma se basa en sistemas de revestimiento reconocidos y utilizados habitualmente. No se pretende excluir otros sistemas alternativos cuyo rendimiento se haya revelado equivalente, por ejemplo, los sistemas sin base epoxídica.

8.3 La aceptación de los sistemas alternativos dependerá de la existencia de una prueba documental que demuestre que dichos sistemas garantizan un rendimiento, en cuanto a prevención de la corrosión, equivalente como mínimo al especificado en la presente Norma, mediante ya sea:

.1 ensayos con arreglo a la presente norma; o

.2 cinco años de exposición sobre el terreno con pruebas documentales de transporte continuo de cargas de crudo. El revestimiento no podrá presentar un estado inferior a «BUENO» después de cinco años.

1. Alcance

En el presente anexo se detallan los procedimientos de ensayo de los revestimientos de los tanques de carga de los petroleros para crudos mencionados en los párrafos 4.6 y 8.3 de la presente Norma. Tanto en el techo del doble fondo como en el techo de entrepuente deberían aplicarse sistemas de revestimiento que hayan superado todo el protocolo de ensayo que se describe en el presente documento.

2. Definiciones

Por especificación del revestimiento se entenderá la especificación de los sistemas de revestimiento que incluye el tipo de sistema de revestimiento, la preparación del acero, la preparación de la superficie, la limpieza de la superficie, las condiciones ambientales, el procedimiento de aplicación, la inspección y los criterios de aceptación.

3. Antecedentes

3.1 Cabe señalar que un tanque de carga de crudo a bordo de un buque está expuesto a dos condiciones ambientales sumamente distintas.

3.2 Cuando el tanque está cargado hay tres zonas verticales diferenciadas:

.1 La parte más baja y las partes horizontales de las cubiertas de trancaniles, etc., que están expuestas a agua que puede ser ácida y a fangos que pueden contener bacterias anaeróbicas.

.2 La parte central, en la que la carga de hidrocarburos entra en contacto con el acero sumergido.

.3 El espacio de vapores, donde el aire está saturado de diversos vapores procedentes del tanque en condición de carga, como H2S, CO2, SO2, vapor de agua y otros gases y compuestos procedentes del sistema de gases inertes.

3.3 Cuando el tanque está en condición de lastre:

.1 La parte más baja y las partes horizontales de las cubiertas de trancaniles, etc., que están expuestas a residuos de la carga y a agua que pueden ser ácidos y a fangos que pueden contener bacterias anaeróbicas.

.2 El espacio del tanque, donde el aire contiene diversos vapores procedentes de los residuos de crudo, como H2S, CO2, SO2, vapor de agua y otros gases y compuestos procedentes del sistema de gases inertes.

4. Ensayos

Los ensayos indicados en la presente Norma están destinados a simular, en la medida de lo posible, las dos principales condiciones ambientales a las que estará expuesto el revestimiento de los tanques de carga de crudo. El revestimiento se validará por medio del siguiente ensayo: los procedimientos de ensayo cumplirán lo dispuesto en el apéndice 1 (Ensayo de cámara hermética: simulación de la fase de vapor del tanque cargado) y en el apéndice 2 (Ensayo de inmersión: simulación del estado de carga del tanque de crudo).

5. Composición del gas de ensayo

El gas de ensayo se basa en la composición de la fase de vapor en tanques de crudo, excepto por lo que respecta a los componentes hidrocarburos, que no se incluyen, ya que no tienen un efecto perjudicial en los revestimientos epoxídicos tales como los utilizados en los tanques de carga de hidrocarburos.

Composición del gas de ensayo

N2: 83 ± 2 % por volumen de gas seco.

C02: 13 ± 2 % por volumen de gas seco.

02 4: ± 1 % por volumen de gas seco.

S02 :300 ± 20 ppm.

H2S: S200 ± 20 ppm.

6. Líquido de ensayo

El crudo es un material químico complejo que pierde su estabilidad cuando está almacenado. Asimismo, la composición de los crudos puede cambiar después de un cierto tiempo. Además, la utilización de crudos se ha revelado como causa de barreras prácticas y relacionadas con la salud, la seguridad y el medio ambiente para los institutos participantes en los ensayos. A fin de superar esas dificultades, se utiliza un modelo de líquido de inmersión para la simulación de crudos. A continuación se indica la fórmula de ese sistema de modelo de crudo:

.1 comenzar con combustible para usos marinos destilado, densidad de grado DMA a 15 °C: 890 kg/m3 como máximo, viscosidad máxima de 6 mm2/s a 40 °C;

.2 añadir ácido nafténico hasta un número de ácido de 2,5 ± 0,1 mg KOH/g;

.3 añadir benceno/tolueno (proporción 1:1) hasta un total de 8,0 ± 0,2 % en peso del DMA;

.4 añadir agua de mar artificial hasta un total de 5,0 ± 0,2 % en peso a la mezcla;

.5 añadir H2S disuelto en un líquido (para obtener 5 ± 1 ppm en peso de H2S en todo el líquido de ensayo);

.6 mezclar bien los constituyentes mencionados inmediatamente antes de la utilización; y

.7 una vez que la mezcla esté lista, debería someterse a ensayo para confirmar que presenta las concentraciones de la mezcla de ensayo.

Nota: Para prevenir el riesgo de escape de H2S en la instalación de ensayo se recomienda utilizar una solución madre para las etapas 1-4 y seguidamente llenar los contenedores de ensayo y terminar la solución de ensayo con las etapas 5 y 6.

APÉNDICE 1

Ensayo con caja hermética

1. Condiciones del ensayo

El ensayo con vapor se llevará a cabo en una caja hermética. Las dimensiones y el proyecto de la caja hermética no son de importancia crítica, siempre que se cumpla lo dispuesto en los apartados .6 a .10 siguientes. El ensayo con gas está concebido para simular el ambiente del tanque de carga de crudo real en condición de lastre así como las condiciones de vapor del tanque cargado.

.1 El tiempo de exposición es de 90 días.

.2 El ensayo se realizará mediante paneles duplicados y se preparará y se almacenará en condiciones ambientales un tercer panel que servirá de referencia durante la evaluación final de los paneles de ensayo.

.3 El tamaño de cada panel de ensayo será de 150 mm × 100 mm × 3 mm.

.4 Los paneles serán tratados como se indica en el apartado 1.2 del cuadro 1 de la Norma de rendimiento, y el sistema de revestimiento se aplicará de acuerdo con los apartados 1.4 y 1.5 del cuadro 1.

.5 Si se utiliza una imprimación de taller de silicato de cinc, ésta se expondrá a la intemperie durante al menos dos meses, tras lo cual se limpiará con agua dulce a baja presión. Se notificará el método exacto de preparación de la imprimación de taller antes de su revestimiento, y el dictamen emitido respecto de dicho sistema. El revés y los bordes de la pieza de ensayo se revestirán de forma adecuada, de modo que no influyan en los resultados del ensayo.

.6 Dentro de la caja hermética habrá un recipiente con 2 ± 0,2 litros de agua que se renovará cada vez que se renueve el gas de ensayo.

.7 Los espacios de vapor situados en el interior de la caja hermética se llenarán con una mezcla de gas de ensayo, como se indica en el punto 5 de la Norma. La atmósfera de la caja se mantendrá durante el periodo del ensayo. Cuando el gas esté fuera del ámbito del método de ensayo, se renovará. En el informe del ensayo se dejará constancia del método y la frecuencia de la supervisión, así como de la fecha y hora de la renovación del gas de ensayo.

.8 La atmósfera de la caja de ensayo tendrá en todo momento una humedad relativa del 95 ± 5 %.

.9 La atmósfera del ensayo tendrá una temperatura de 60 ± 3 °C.

.10 Para los paneles de ensayo se construirá una base de un material inerte a fin de sostener los paneles en vertical con una separación mínima de 20 mm. La base se situará en la caja para garantizar que el borde inferior de los paneles esté a una distancia mínima de 200 mm por encima de la altura del agua y al menos a 100 mm de las paredes de la caja. Si la caja tiene dos pisos se procurará que la solución no gotee a los paneles inferiores.

2. Resultados del ensayo

2.1 Antes del ensayo se notificarán las siguientes mediciones de cada uno de los revestimientos que componen el sistema de revestimiento, incluyendo la imprimación de taller de silicato de cinc, en caso de que el sistema de revestimiento la utilice:

.1 identificación infrarroja (IR) de la base y componentes endurecedores del revestimiento;

.2 gravedad específica de la base y componentes endurecedores de la pintura; y

.3 espesor medio de la capa seca (DFT) (lecturas mediante calibrador).

2.2 Tras la realización del ensayo, se extraerán los paneles de la caja y se enjuagarán con agua del grifo templada. Los paneles se secarán con papel absorbente y se evaluarán por lo que respecta a la oxidación y las ampollas en el plazo de 24 horas desde la conclusión del ensayo.

2.3 Tras la realización del ensayo se notificarán los siguientes parámetros: ampollas y óxido.

3. Criterios de aceptación

3.1 Los resultados del ensayo basados en la sección 2 cumplirán los siguientes criterios y se consignará en el informe el rendimiento más bajo de los paneles de ensayo duplicados:

|

Elemento |

Criterios de aceptación para sistemas de base epoxídica |

Criterios de aceptación para sistemas alternativos |

|---|---|---|

|

Ampollas en el panel. |

Sin ampollas. |

Sin ampollas. |

|

Óxido en el panel. |

Ri 0 (0 %). |

Ri 0 (0 %). |

3.2 Cuando se evalúen los paneles de ensayo, no se tendrán en cuenta las ampollas o la oxidación a una distancia de 5 mm del borde del panel.

4. Informe del ensayo

En el informe del ensayo se incluirá la siguiente información:

.1 nombre del fabricante del revestimiento y lugar de fabricación;

.2 fechas del ensayo;

.3 nombre del producto/identificación de cada revestimiento y, si procede, imprimación de taller de silicato de cinc.

.4 números de lote de cada componente de cada producto;

.5 datos de la preparación de la superficie de los paneles de acero antes de la aplicación de la imprimación de taller, y tratamiento de la imprimación de taller antes de la aplicación del revestimiento cuando proceda, incluida, como mínimo la siguiente información:

.5.1 tratamiento de la superficie o tratamiento de la imprimación de taller expuesta a la intemperie, y toda otra información importante sobre el tratamiento que influya en el rendimiento; y

.5.2 nivel de sales solubles en agua medido en el acero antes de la aplicación de la imprimación de taller;

.6 datos sobre el sistema de revestimiento, incluidos los siguientes:

.6.1 imprimación de taller de silicato de cinc, si procede, pretratamiento y estado de la superficie secundaria en la que se aplicó, y período de exposición a la intemperie;

.6.2 número de capas, incluida la imprimación de taller y el espesor de cada una;

.6.3 espesor medio de la capa seca (DFT) antes del ensayo;

.6.4 diluyente (si se ha utilizado);

.6.5 humedad;

.6.6 temperatura del aire; y

.6.7 temperatura del acero;

.7 datos sobre el programa para la renovación del gas de ensayo;

.8 resultados del ensayo, de conformidad con la sección 2; y

.9 resultados de conformidad con la sección 3.

APÉNDICE 2

Ensayo de inmersión

1. Condiciones del ensayo

El ensayo de inmersión está concebido para simular las condiciones en un tanque de carga de crudo en condición de carga.

.1 El tiempo de exposición es de 180 días.

.2 El líquido de ensayo debería elaborarse como se indica en la sección 6 del anexo 1 de la Norma.

.3 El líquido de ensayo debería añadirse a un contenedor con un fondo interior plano hasta que se alcance una columna de líquido de ensayo de 400 mm de altura, de manera que haya una fase acuosa de 20 mm. También se aceptará cualquier otra disposición del ensayo alternativa en la que se utilice un líquido de ensayo idéntico, de manera que el panel de ensayo también esté sumergido en 20 mm de fase acuosa. Esto puede lograrse utilizando, por ejemplo, bolas inertes.

.4 La temperatura del líquido de ensayo debería ser 60 ± 2 °C y debería ser uniforme y mantenerse constante mediante métodos reconocidos como el baño de agua o hidrocarburo u horno de circulación de aire que permita mantener el líquido de inmersión dentro de la gama de temperatura prescrita.

.5 Los paneles de ensayo estarán colocados en posición vertical y totalmente sumergidos durante la prueba.

.6 El ensayo se realizará mediante paneles duplicados.

.7 Los espaciadores inertes que no cubran la zona de ensayo se utilizarán para separar los paneles de ensayo.

.8 El tamaño de cada panel es 150 mm × 100 mm × 3 mm.

.9 Los paneles serán tratados como se indica en el apartado 1.2 del cuadro 1, y el sistema de revestimiento se aplicará de acuerdo con los apartados 1.4 y 1.5 del cuadro 1.

.10 Si se utiliza una imprimación de taller de silicato de cinc, ésta se expondrá a la intemperie durante al menos dos meses, tras lo cual se limpiará con agua dulce a baja presión. Se notificarán el método exacto de preparación de la imprimación de taller antes de su revestimiento y el dictamen emitido respecto de dicho sistema. El revés y los bordes de la pieza de ensayo se revestirán de forma adecuada, de modo que no influyan en los resultados.

.11 Una vez acabado el periodo del ensayo de inmersión se retirarán los paneles del líquido de ensayo y se les pasará un trapo seco y limpio antes de proceder a su evaluación.

.12 La evaluación de los paneles de ensayo se llevará a cabo dentro del plazo de 24 horas después de la conclusión del ensayo.

2. Resultados del ensayo

2.1 Antes del ensayo se notificarán las siguientes mediciones de cada uno de los revestimientos que componen el sistema de revestimiento, incluyendo la imprimación de taller de silicato de cinc, en caso de que el sistema de revestimiento la utilice:

.1 identificación infrarroja (IR) de la base y componentes endurecedores del revestimiento;

.2 gravedad específica de la base y componentes endurecedores de la pintura; y

.3 espesor medio de la capa seca (DFT) (lecturas mediante calibrador).

2.2 Tras la realización del ensayo se notificarán los siguientes parámetros: ampollas y óxido.

3. Criterios de Aceptación

3.1 Los resultados del ensayo basados en la sección 2 cumplirán los siguientes criterios y en el informe se consignará el rendimiento más bajo de los paneles de ensayo duplicados:

|

Elemento |

Criterios de aceptación para sistemas de base epoxídica |

Criterios de aceptación para sistemas alternativos |

|---|---|---|

|

Ampollas en el panel. |

Sin ampollas. |

Sin ampollas. |

|

Óxido en el panel. |

Ri 0 (0 %). |

Ri 0 (0 %). |

3.2 Cuando se evalúen los paneles de ensayo, no deberían tenerse en cuenta las ampollas o la oxidación a una distancia de 5 mm del borde del panel.

4. Informe del ensayo

En el informe del ensayo se incluirá la siguiente información:

.1 nombre del fabricante del revestimiento y lugar de fabricación;

.2 fechas del ensayo;

.3 nombre del producto/identificación de cada revestimiento y, si procede, imprimación de taller de silicato de cinc;

.4 números de lote de cada componente de cada producto;

.5 datos de la preparación de la superficie de los paneles de acero antes de la aplicación de la imprimación de taller, y tratamiento de la imprimación de taller antes de la aplicación del revestimiento, cuando proceda, incluida, como mínimo la siguiente información:

.5.1 tratamiento de la superficie o tratamiento de la imprimación de taller expuesta a la intemperie, y toda otra información importante sobre el tratamiento que influya en el rendimiento; y

.5.2 nivel de sales solubles en agua medido en el acero antes de la aplicación de la imprimación de taller;

.6 datos sobre el sistema de revestimiento, incluidos los siguientes:

.6.1 imprimación de taller de silicato de cinc, si procede, el pretratamiento y el estado de la superficie secundaria en la que se aplicó, y periodo de exposición a la intemperie;

.6.2 número de capas, incluida la imprimación de taller y el espesor de cada una;

.6.3 espesor medio de la capa seca (DFT) antes del ensayo;

.6.4 diluyente (si se ha utilizado);

.6.5 humedad;

.6.6 temperatura del aire; y

.6.7 temperatura del acero;

.7 resultados del ensayo, de conformidad con la sección 2; y

.8 resultados de conformidad con la sección 3.

APÉNDICE 3

Precauciones para el uso de materiales peligrosos

1. Los métodos de ensayo prevén el uso de los siguientes materiales que pueden ser peligrosos para la salud:

.1 Dióxido de azufre: sustancia que es corrosiva cuando está húmeda, tóxica si se inhala, causa quemaduras e irrita los ojos y las vías respiratorias.

.2 Ácido sulfhídrico: sustancia muy inflamable (punto de inflamación -82 °C) que puede formar una mezcla explosiva con el aire, es corrosiva cuando está húmeda, causa quemaduras, debe mantenerse alejada de las fuentes de ignición, y es irritante y asfixiante; su LTEL es 5 ppm y su STEL es 10 ppm; a mayores concentraciones puede resultar mortal y es inodora. La exposición repetida a bajas concentraciones puede dar lugar a una disminución del sentido del olfato con respecto a ese gas.

.3 Benceno: sustancia muy inflamable (punto de inflamación -11 °C) que puede formar una mezcla explosiva con el aire, es tóxica, carcinógena y representa un riesgo agudo para la salud.

.4 Tolueno: sustancia muy inflamable (punto de inflamación 4 °C) que puede formar una mezcla explosiva con el aire, es irritante, representa un riesgo agudo para la salud y es una reprotoxina.

2 Es probable que se requieran aparatos y precauciones especiales para efectuar el ensayo, dependiendo de las reglas vigentes en el país en el que se lleve a cabo.

3 Aunque algunos países no prevén prescripciones específicas para evitar la realización de los ensayos, en todos los casos se exigirá lo siguiente:

.1 realizar una evaluación de riesgos de las condiciones de trabajo;

.2 el sistema estará en un lugar cerrado durante el ensayo; y

.3 se controlará el entorno, sobre todo al principio y final de los ensayos, se dispondrá de un sistema de extracción de aire adecuado y se llevará equipo de protección personal.

Las presentes normas entrarán en vigor de forma general y para España el 1 de enero de 2012, al entrar en vigor la regla II-1/3-11 del Convenio internacional para la seguridad de la vida humana en el mar (SOLAS), 1974, enmendado.

Madrid, 30 de noviembre de 2011.–La Secretaria General Técnica del Ministerio de Asuntos Exteriores y de Cooperación, Rosa Antonia Martínez Frutos.

Agencia Estatal Boletín Oficial del Estado

Avda. de Manoteras, 54 - 28050 Madrid