Este texto consolidado es de carácter informativo y no tiene valor jurídico.

Este texto consolidado es de carácter informativo y no tiene valor jurídico.[Disposición derogada]

La Ley 3/1985, de 18 de marzo, de Metrología, establece el régimen jurídico de la actividad metrológica en España, régimen al que deben someterse en defensa de la seguridad, de la protección de la salud y de los intereses económicos de los consumidores y usuarios, los instrumentos de medida, en las condiciones que reglamentariamente se determinen. Esta Ley fue desarrollada posteriormente por diversas normas de contenido metrológico, entre las que se encuentra el Real Decreto 889/2006, de 21 de julio, por el que se regula el control metrológico del Estado sobre instrumentos de medida.

Dicho real decreto transpone al derecho interno la Directiva 2004/22/CE del Parlamento Europeo y del Consejo, de 31 de marzo de 2004, relativa a los instrumentos de medida, al tiempo que adapta las fases de control metrológico referidas a la aprobación de modelo y verificación primitiva, en los instrumentos sometidos a reglamentación específica nacional, al sistema de evaluación de la conformidad que se regula en la Directiva citada, abordando, además, el desarrollo de las fases de control metrológico correspondientes a la verificación periódica y después de reparación, fases que no se regulan en la normativa comunitaria.

De acuerdo con todo ello, la presente orden tiene por objeto regular el control metrológico del Estado sobre los sistemas de medida en camiones cisterna para líquidos de baja viscosidad (≤ 20 mPa∙s), en sus fases de verificación después de reparación o modificación y de verificación periódica.

Para la elaboración de la orden han sido consultadas las comunidades autónomas y se ha realizado el preceptivo trámite de audiencia a los interesados. Asimismo ha informado favorablemente el Consejo Superior de Metrología.

La presente disposición ha sido sometida al procedimiento de información en materia de normas y reglamentaciones técnicas, previsto en la Directiva 98/34/CE del Parlamento Europeo y del Consejo, de 22 de junio, por la que se establece un procedimiento de información en materia de las normas y reglamentaciones técnicas, modificada por la Directiva 98/48/CE de 20 de julio, que modifica la Directiva 98/34/CE por la que se establece un procedimiento de información en materia de las normas y reglamentaciones técnicas, así como en el Real Decreto 1337/1999, de 31 de julio, por el que se regula la remisión de información en materia de normas y reglamentaciones técnicas y reglamentos relativos a los servicios de la sociedad de la información, que incorpora ambas directivas al ordenamiento jurídico español.

En su virtud, dispongo:

Constituye el objeto de esta orden la regulación del control metrológico del Estado de los sistemas de medida, según la definición establecida en el anexo IX del Real Decreto 889/2006, de 21 de julio, por el que se regula el control metrológico del Estado sobre instrumentos de medida instalados en camiones cisterna para líquidos de medida baja viscosidad (≤ 20 mPa∙s), en adelante «sistemas de medida sobre camión cisterna».

El control metrológico del Estado sobre los sistemas de medida sobre camión cisterna definidos en el artículo 1 de esta orden, es el que se regula en el capítulo III del Real Decreto 889/2006, de 21 de julio, referido a la fase de instrumentos en servicio y comprende tanto la verificación después de reparación o modificación, como la verificación periódica de aquéllos.

Se entiende por verificación después de reparación o modificación, de acuerdo con lo dispuesto en el apartado z) del artículo 2 del Real Decreto 889/2006, de 21 de julio, el conjunto de exámenes administrativos, visuales y técnicos que pueden ser realizados en un laboratorio o en el lugar de uso, que tienen por objeto comprobar y confirmar que un instrumento en servicio mantiene, después de una reparación o modificación que requiera rotura de precintos, las características metrológicas que le sean de aplicación, en especial en lo que se refiere a los errores máximos permitidos, así como que funcione conforme a su diseño y sea conforme a su reglamentación específica y, en su caso, al diseño o modelo aprobado.

1. La reparación o modificación de los sistemas de medida sobre camión cisterna solo podrá ser realizada por una persona o entidad inscrita en el Registro de Control Metrológico, conforme a lo establecido en el Real Decreto 889/2006, de 21 de julio. La inscripción en dicho registro exigirá el cumplimiento de los requisitos fijados en el anexo I de esta orden.

2. Todas las actuaciones realizadas por un reparador autorizado estarán documentadas en un parte de trabajo, en formato díptico autocopiativo. La primera hoja del parte deberá quedar en poder de la entidad reparadora y la segunda, en poder del titular del sistema de medida sobre camión cisterna; ambas, a disposición de la autoridad competente y de los organismos autorizados de verificación durante un plazo mínimo de dos años desde que se realizó la intervención.

3. Deberá anotarse la naturaleza de la reparación, los elementos sustituidos, la fecha de la actuación, el número con el que el reparador que haya efectuado la reparación se encuentre inscrito en el Registro de Control Metrológico, la identificación de la persona que ha realizado la reparación o modificación, su firma y el sello de la entidad reparadora. La descripción de las operaciones realizadas se deberá detallar suficientemente para que se pueda evaluar su alcance por la autoridad competente.

4. El reparador que haya reparado o modificado un sistema de medida sobre camión cisterna, una vez comprobado su correcto funcionamiento, deberá ajustarlo a cero.

1. El titular del sistema de medida sobre camión cisterna deberá comunicar a la Administración pública competente su reparación o modificación, indicando el objeto de la misma y especificando cuales son los elementos sustituidos, en su caso, y los ajustes y controles efectuados. Antes de su puesta en servicio, deberá solicitar la verificación del mismo.

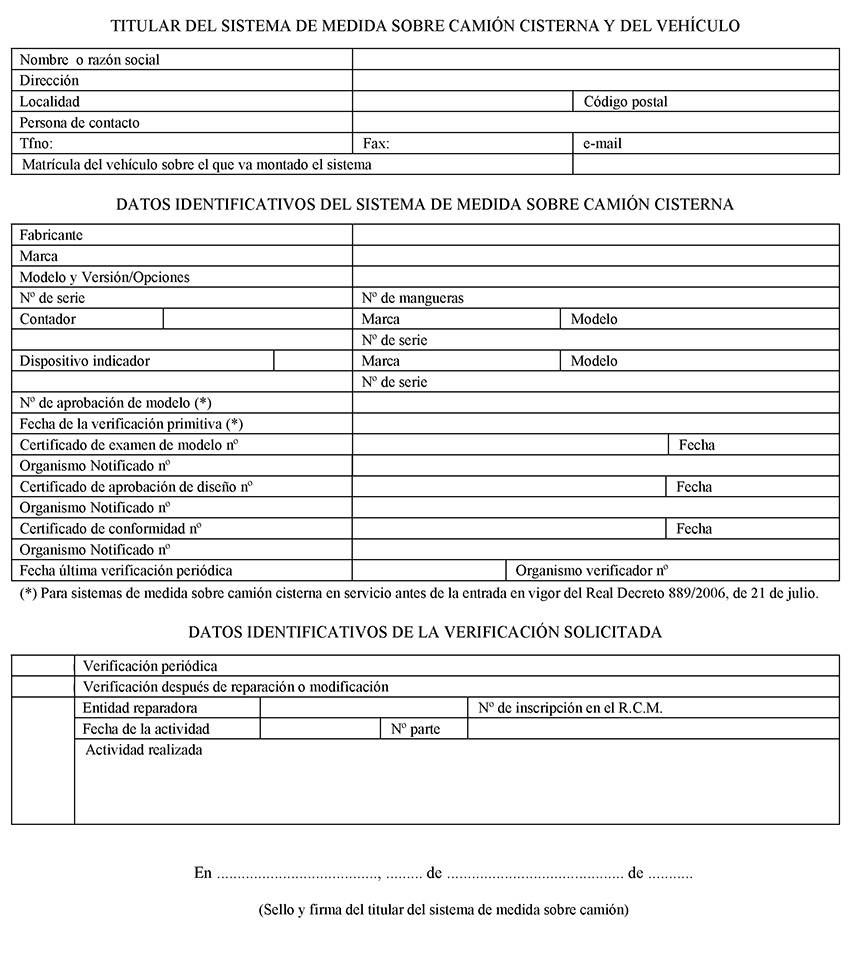

2. La solicitud de verificación se presentará acompañada del boletín de identificación establecido en el anexo II debidamente cumplimentado.

3. Una vez presentada la solicitud de verificación de un sistema de medida sobre camión cisterna después de su reparación o modificación, la Administración pública competente dispondrá de un período máximo de 30 días para proceder a su verificación.

1. El sistema de medida sobre camión cisterna deberá superar un examen administrativo, consistente en la identificación completa del instrumento y la comprobación de que éste reúne los requisitos exigidos para estar legalmente en servicio. Será realizado tomando como base la información del boletín de identificación establecido en el anexo II. Se comprobará especialmente que el instrumento posee la declaración de conformidad o, en su caso, la aprobación de modelo, y los marcados correspondientes de acuerdo con la legislación que le sea aplicable, y que la placa de características cumple los requisitos indicados en cada caso.

2. El procedimiento de verificación después de reparación o modificación será el establecido en el anexo III de esta orden.

Los errores máximos permitidos en la verificación después de reparación o modificación serán los indicados en el anexo III de esta orden.

1. Superada la fase de verificación después de reparación o modificación, se hará constar la conformidad del sistema de medida sobre camiones cisterna para efectuar su función, mediante la adhesión de una etiqueta en un lugar visible del instrumento verificado, que deberá reunir las características y requisitos que se establecen en el anexo I del Real Decreto 889/2006, de 21 de julio, especificando en la misma el tipo de instrumento de que se trate y emitirá asimismo el correspondiente certificado de verificación. El verificador procederá a reprecintar el instrumento.

2. La verificación después de reparación o modificación tendrá efectos de verificación periódica respecto al cómputo del plazo para la solicitud de la misma.

Cuando un sistema de medida sobre camión cisterna no supere la verificación después de reparación o modificación deberá ser puesto fuera de servicio hasta que se subsane la deficiencia que ha impedido a la superación. Se hará constar esta circunstancia mediante una etiqueta de inhabilitación de uso, cuyas características se indican en el anexo I del Real Decreto 889/2006, de 21 de julio, especificando en la misma el tipo de instrumento de que se trate. En el caso de que dicha deficiencia no se subsane se adoptarán las medidas oportunas para garantizar que sea retirado definitivamente del servicio.

Se entiende por verificación periódica, de acuerdo con lo dispuesto en el apartado aa) del artículo 2 del Real Decreto 889/2006, de 21 de julio, el conjunto de exámenes administrativos, visuales y técnicos que pueden ser realizados en un laboratorio o en el lugar de uso, que tienen por objeto comprobar y confirmar que un instrumento en servicio mantiene desde su última verificación las características metrológicas que le sean de aplicación, en especial en lo que se refiere a los errores máximos permitidos, así como que funcione conforme a su diseño y sea conforme a su reglamentación específica y, en su caso, al diseño o modelo aprobado.

1. Los titulares de los sistemas de medida sobre camiones cisterna estarán obligados a solicitar, antes de que cumpla un año de la anterior, la verificación periódica de los mismos quedando prohibido su uso en el caso de que no se supere esta fase de control metrológico.

2. La solicitud de verificación se presentará acompañada del Boletín de identificación de control establecido en el anexo II de esta orden, debidamente cumplimentado.

1. El sistema de medida sobre camión cisterna deberá superar un examen administrativo, consistente en la identificación completa del instrumento y la comprobación de que éste reúne los requisitos exigidos para estar legalmente en servicio. Será realizado tomando como base la información del boletín de identificación. Se comprobará especialmente que el instrumento posee la declaración de conformidad o, en su caso, la aprobación de modelo y los marcados correspondientes de acuerdo con la legislación que le sea aplicable.

2. Los ensayos a realizar en la verificación periódica serán los establecidos en el anexo III de esta orden.

Los errores máximos permitidos en la verificación periódica son los indicados en el anexo III de esta orden.

Superada la fase de verificación periódica, se hará constar la conformidad del sistema de medida sobre camión cisterna para efectuar su función, mediante la adhesión de una etiqueta en un lugar visible del instrumento verificado, que deberá reunir las características y requisitos que se establecen en el anexo I del Real Decreto 889/2006, de 21 de julio, especificando en la misma el tipo de instrumento de que se trate. Se emitirá, asimismo, el correspondiente certificado de verificación.

Cuando un sistema de medida sobre camión cisterna no supere la verificación periódica deberá ser puesto fuera de servicio hasta que se subsane la deficiencia que ha impedido la superación. Se hará constar esta circunstancia mediante una etiqueta de inhabilitación de uso, cuyas características se indican en el anexo I del Real Decreto 889/2006, de 21 de julio, especificando en la misma el tipo de instrumento de que se trate. En el caso de que dicha deficiencia no se subsane se adoptarán las medidas oportunas para garantizar que sea retirado definitivamente del servicio.

Los sistemas de medida sobre camión cisterna que se encuentren en servicio a la entrada en vigor de la presente orden dispondrán del plazo de un año, a partir de su entrada en vigor, para ser regularizados de acuerdo con lo dispuesto en el anexo IV de esta orden.

Esta orden se dicta al amparo de lo dispuesto en el artículo 149.1.12.a de la Constitución, que atribuye al Estado, como competencia exclusiva, la legislación de pesas y medidas.

En lo no particularmente previsto en esta orden y en el Real Decreto 889/2006, de 21 de julio, los procedimientos administrativos a que den lugar las actuaciones reguladas en esta orden, se regirán por lo dispuesto en la Ley 30/1992, de 26 de noviembre, de Régimen Jurídico de las Administraciones Públicas y del Procedimiento Administrativo Común y en la legislación específica de las Administraciones Públicas competentes.

Se autoriza al Secretario General de Industria para introducir en los anexos de la presente orden, mediante resolución y previo informe del Consejo Superior de Metrología, cuantas modificaciones de carácter técnico sean precisas para mantener adaptado su contenido a las innovaciones técnicas que se produzcan.

Esta orden entrará en vigor el día siguiente al de su publicación en el Boletín Oficial del Estado.

Madrid, 22 de noviembre de 2006.–El Ministro de Industria,Turismo y Comercio, Joan Clos i Matheu.

Requisitos para la inscripción en el Registro de Control Metrológico de las personas o entidades que repararen sistemas de medida sobre camiones cisterna:

Las personas o entidades que se propongan reparar o modificar sistemas de medida sobre camiones cisterna, deberán inscribirse como reparadores autorizados en el Registro de Control Metrológico, según lo dispuesto en el Real Decreto 889/2006, de 21 de julio.

La inscripción en el Registro de Control Metrológico requerirá, por parte del solicitante, la disponibilidad de los recursos humanos necesarios para poder realizar su trabajo y de los medios técnicos que le permitan efectuar las comprobaciones de los sistemas de medida una vez reparados y garantizar la bondad de la reparación. Para ello deberá disponer, como mínimo, del siguiente equipamiento:

1. Una vasija patrón con capacidad nominal para contener, como mínimo, el volumen suministrado por el sistema de medida sobre camión cisterna en un minuto de funcionamiento a caudal de ensayo o bien un contador volumétrico calibrado, al que se acoplará en su entrada un caudalímetro verificado para cada uno de los líquidos.

Las vasijas patrón tendrán las siguientes características metrológicas comunes: estarán graduadas con trazo múltiple; su capacidad nominal será del tipo 1x10n L, 2x10n L o 5x10n L, siendo «n» cero o un número entero y positivo; serán calibradas, al menos cada tres años con trazabilidad a patrones nacionales o internacionales y precinta-das por un organismo autorizado; su error máximo permitido relativo será igual o inferior a 1x10-3 en su capacidad nominal y en los puntos de escala de ± 0,5 % y de ± 1 %. El Certificado de calibración de las vasijas deberá reflejar la temperatura de referencia y el coeficiente de dilatación cúbica de las mismas que permita calcular su volumen corregido en función de la temperatura.

El contador volumétrico tendrá las siguientes características metrológicas: será calibrado al menos cada tres años con trazabilidad a patrones nacionales o internacionales y precintados por un organismo autorizado, cuyas características metrológicas de trabajo (caudal mínimo, caudal máximo, presión máxima de trabajo, margen de temperaturas de funcionamiento y líquidos a medir) sean compatibles con los de aquellos sistemas de medida que se desea controlar. El Certificado de calibración de dicho contador deberá incluir sus curvas de error para cada uno de los líquidos que esté destinado a medir, en los márgenes de caudales para los que esté previsto su funcionamiento. El error nominal del contador patrón para cada uno de los líquidos y caudales de ensayo será menor, en valor absoluto, que 0,25 %.

2. Un instrumento para medir la temperatura del líquido de ensayo, con un error nominal menor, en valor absoluto, que 0,5 °C, que deberá ser calibrado, al menos, cada cinco años. Dispondrá de los acoplamientos necesarios para realizar su función y poder ser utilizado en óptimas condiciones de seguridad.

Un instrumento para la medida de la temperatura ambiente en el momento del ensayo, con un error nominal menor, en valor absoluto, que 0,5 °C que deberá ser calibrado, al menos, cada cinco años.

A) Mediante Vasija Patrón.

El procedimiento de verificación de un sistema de medida montado sobre camión-cisterna constará de los trámites y actuaciones que se establecen a continuación, entendiéndose que la no superación de uno de ellos significará la imposibilidad de realizar los siguientes y la no superación de la verificación.

A efectos del contenido técnico de este anexo, la terminología utilizada es la de la Organización Internacional de Metrología Legal.

1. Examen Administrativo.

El examen administrativo consistirá en la identificación completa del sistema de medida y la comprobación de que éste reúne los requisitos exigidos para estar legal-mente en servicio. Será realizado tomando como base la información aportada por el solicitante en el Boletín de identificación. Se comprobará especialmente que:

1.1 El sistema de medida posee la correspondiente Aprobación de modelo o Aprobación de modelo CEE o bien cumple lo establecido en la disposición transitoria y que ha superado la verificación primitiva o la verificación primitiva CEE (en el caso de aquellos sistemas que se acojan a lo establecido en la disposición transitoria sólo se comprobará que han superado la verificación después de modificación), o que el sistema dispone de declaración de conformidad CE y marcado CE.

1.2 La placa de características es conforme con el Boletín de identificación.

1.3 La estructura constructiva del sistema de medida se corresponde con las inscripciones estipuladas.

1.4 Los precintos se corresponden en número y posición con los indicados en el anexo al certificado de aprobación de modelo o de conformidad y en el último certificado de verificación periódica o de después de reparación o modificación, según corresponda, deben conservar su integridad y llevar la marca del organismo de verificación metrológica o reparador autorizado. Una copia de cada uno de estos documentos deberá obrar en poder del conductor del camión-cisterna sobre el que vaya instalado el sistema de medida, a disposición de la Administración pública competente o el organismo autorizado de verificación.

1.5 Los sistemas de medida incorporan de manera legible las inscripciones exigidas.

Si se comprueba la existencia de anomalías o carencias en los datos referidos, se le notificará al poseedor del sistema de medida sobre camión para que sean subsanadas. No obstante, esta circunstancia no interrumpirá el proceso de verificación solicitada, si bien no se considerará superada la verificación hasta que se subsanen.

2. Examen metrológico:

Consistirá en la comprobación de que el sistema cumple los errores de medida establecidos en la presente orden. Los ensayos y comprobaciones a realizar se describen a continuación.

2.1 Requisitos generales para la realización de los ensayos: Las determinaciones del error en el volumen indicado por el sistema de medida deben hacerse en condiciones de ensayo estables.

Se considerará que dichas condiciones son estables cuando la variación máxima de la temperatura ambiental durante el ensayo sea inferior a 10 °C y durante la realización de las pruebas de exactitud el caudal de funcionamiento no varíe en más de 100 I/min en valor absoluto.

En toda operación de lectura en vasija de referencia, deberá asegurarse la adecuada nivelación de la misma.

La diferencia de temperatura del producto utilizado en la verificación entre el comienzo y el final del ensayo no deberá superar los 10 °C.

2.2 Equipo de ensayo:

El equipo de ensayo constará de:

Vasijas patrón de capacidad nominal 1 x 10n L, 2 x 10n L ó 5 x 10n L, siendo «n» cero o un número entero y positivo, capaz de contener, como mínimo, el volumen vertido por el sistema de medida ensayado en un minuto de funcionamiento a caudal de ensayo y calibradas, al menos, cada tres años para el método de utilización, con trazabilidad a patrones nacionales o internacionales y precintadas por un organismo autorizado, con un error máximo permitido igual o inferior a 5 x 10–4 en su capacidad nominal y en los puntos de escala de ± 0,5 % y de ±1 %. (El certificado de calibración de dichas vasijas deberá reflejar la temperatura de referencia y el coeficiente de dilatación cúbica de las mismas que permita calcular su volumen corregido en función de la temperatura).

Un instrumento de medición de temperatura calibrado, al menos, cada cinco años y con los acoplamientos necesarios para medir la temperatura del líquido de ensayo con un error nominal menor, en valor absoluto, que 0,5 °C y adecuado para ser utilizado en las condiciones de seguridad necesarias.

Un instrumento de medición de temperatura calibrado, al menos, cada cinco años para medir la temperatura ambiente en el momento del ensayo con un error nominal menor, en valor absoluto, que 0,5 °C.

2.3 Ensayos a realizar:

2.3.1 Comprobaciones previas:

2.3.1.1 Previamente a la realización de los ensayos se deberá proceder al mojado inicial de la vasija. Este proceso se deberá repetir en el caso de que el control se realice después de un periodo prolongado de inactividad.

2.3.1.2 Escurrido de la vasija: Se considerará escurrida la vasija una vez establecido el tiempo de escurrido establecido en su certificado de calibración.

2.3.2 Otras comprobaciones:

2.3.2.1 Comprobación del cable procedente del emisor de impulsos. Se comprobará la integridad del cable o cables de unión entre el emisor de impulsos y el computador del sistema de medida en aquellos sistemas de medida electrónicos que transformen el movimiento del eje del medidor en impulsos eléctricos. Esta comprobación no se efectuará cuando la cámara de medida y el cabezal electrónico sean solidarios.

2.3.2.2 Inspección visual del sistema de tuberías. Se comprobará la integridad de la tubería que comunica la brida de salida del contador del sistema de medida y la brida de conexión de las mangueras o devanaderas, prestando especial atención a la existencia de tuberías o derivaciones que permitan la desviación o retorno del producto ya medido hacia la cisterna, hacia otro depósito auxiliar o hacia el propio circuito anterior al medidor. Por lo tanto, se considerará no autorizada cualquier derivación o purga que no esté recogida en la aprobación de modelo del sistema y reflejada en el circuito de la placa de características.

2.3.2.3 Si el camión-cisterna posee compartimentos para más de un producto se comprobará que el sistema de tuberías esté dispuesto de manera que se eviten las mezclas de dichos productos dentro del sistema de medida.

2.3.2.4 Verificación del correcto funcionamiento del dispositivo de puesta a cero.

2.3.2.5 Cuando el contador vaya equipado con una impresora de recibos, el mecanismo de impresión deberá ir asociado al dispositivo de puesta a cero del indicador de volumen. Se comprobará que coinciden las indicaciones del contador y las impresas.

Antes de iniciar los ensayos se hará pasar a través del conjunto una cantidad mínima de 500 litros del producto con el fin de homogeneizar las cámaras de medida y eliminar las posibles bolsas de gas. En el caso de que el sistema de medida no haya funcionado durante un periodo de tiempo superior a seis horas antes de la verificación se hará pasar a través del conjunto como mínimo el mayor de los siguientes valores:

500 litros.

Volumen suministrado por el sistema a caudal máximo en un minuto.

Para aquellos sistemas que dispongan de más de una manguera, los ensayos de exactitud podrán ser realizados con cualquiera de ellas.

2.3.3 Ensayo de exactitud a caudal mínimo:

El ensayo a caudal mínimo tiene por objeto determinar el error del sistema de medida al mínimo caudal de utilización y se efectúa en condiciones normales de uso, de acuerdo con las fases que se describen a continuación:

2.3.3.1 Ajustar el caudal para que su valor sea lo más cercano posible, sin ser nunca inferior, al valor de Qmin señalado en la placa de características.

2.3.3.2 Puesta a cero, en su caso, del dispositivo indicador del sistema (si el responsable del ensayo lo considera conveniente, este ensayo podrá realizarse a continuación de un volumen cualquiera sin puesta a cero previa del dispositivo indicador) y proceder al escurrido de la vasija.

2.3.3.3 Comenzar a pasar líquido por el sistema de medida al caudal predeterminado durante un tiempo igual o superior a un minuto.

2.3.3.4 Leer Vind: Volumen indicado por el sistema de medida.

Vp: Volumen indicado por el patrón.

Q: Caudal de medida.

T: Temperatura del líquido en el interior del patrón.

2.3.3.5 Calcular en caso de utilizar una vasija patrón:

Vpc = Vp ∙ [1 + β ∙ (T – Tr)]

donde:

Vpc: Volumen de la vasija patrón, corregido debido a la desviación de la temperatura de referencia.

β: Coeficiente de dilatación cúbica del patrón debido a la temperatura (°C-1)

Tr: Temperatura de referencia de la vasija patrón.

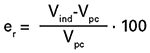

2.3.3.6 Calcular

2.3.3.7 Repetir los pasos 2.3.3.2 a 2.3.3.6 otras dos veces, calculando un total de tres errores relativos: ert er2 ere.

2.3.3.8 El ensayo no se considerará válido si la repetibilidad de los errores de dos medidas consecutivas realizadas en condiciones estables es superior a 0,1 %, debiéndose, en este caso, repetir el ensayo en su totalidad. En caso de volver a superarse los errores de repetibilidad permitidos, se considerará que el sistema no ha superado el ensayo.

2.3.3.9 Calcular el error relativo del sistema de medida a caudal mínimo como la media de los tres errores obtenidos en el punto 2.3.2.7.

Se considerará superado el ensayo de exactitud a caudal mínimo de este tipo de sistemas si el error relativo del sistema de medida calculado en el punto 2.3.3.9 es menor o igual, en valor absoluto, que 0,5%.

2.3.4 Ensayos de exactitud a caudal máximo:

El ensayo a caudal máximo tiene por objeto determinar el error del sistema de medida al caudal principal de utilización, se efectúa en condiciones normales de uso y de acuerdo con las fases que se describen a continuación:

2.3.4.1 Ajustar el caudal para que su valor sea lo más cercano posible, sin ser nunca superior, al valor de Qmáx señalado en la placa de características.

2.3.4.2 Puesta a cero, en su caso, del dispositivo indicador del sistema (si el responsable del ensayo lo considera conveniente, este ensayo podrá realizarse a continuación de un volumen cualquiera sin puesta a cero previa del dispositivo indicador) y proceder al escurrido de la vasija.

2.3.4.3 Comenzar a pasar líquido por el sistema de medida al caudal predeterminado durante un tiempo igual o superior a un minuto.

2.3.4.4 Leer:

Vpc: Volumen indicado por el sistema de medida.

Vp: Volumen indicado por el patrón.

Q: Caudal de medida.

T: Temperatura del líquido en el interior del patrón.

2.3.4.5 Calcular en caso de utilizar una vasija patrón:

Vpc = Vp ∙ [1 + β ∙ (T – Tr)]

donde:

Vpc: Volumen de la vasija patrón, corregido debido a la desviación de la temperatura de referencia.

β: Coeficiente de dilatación cúbica del patrón debido a la temperatura (°C-1).

Tr: Temperatura de referencia de la vasija patrón.

2.3.4.6 Calcular:

2.3.4.7 Repetir los pasos 2.3.4.2 a 2.3.4.6 otras dos veces, calculando un total de tres errores relativos: er1 er2, er3.

2.3.4.8 El ensayo no se considerará válido si la repetibilidad de los errores de dos medidas consecutivas realizadas en condiciones estables es superior a 0,1%, debiéndose, en este caso, repetir el ensayo en su totalidad. En caso de volver a superarse los errores de repetibilidad permitidos, se considerará que el sistema no ha superado el ensayo.

2.3.4.9 Calcular el error relativo del sistema de medida a caudal máximo como la media de los tres errores obtenidos en el punto 2.3.3.7.

Se considerará superado el ensayo de exactitud a caudal máximo de este tipo de sistemas si el error relativo del sistema de medida calculado en el punto 2.3.4.9 es menor o igual, en valor absoluto, que 0,5%.

2.3.5 Ensayos de funcionamiento general:

Los ensayos de funcionamiento general podrán ser realizados después de los ensayos de exactitud o durante el transcurso de los mismos.

2.3.5.1 Sistemas de medida que dispongan de más de una manguera: Se comprobará que durante una operación de medida es imposible realizar un cambio del conducto de suministro sin la consiguiente finalización de la operación de suministro (se considera que una operación de suministro ha finalizado si el dispositivo indicador ha de ponerse obligatoriamente a cero para poder volver a realizar otra medida).

2.3.5.2 Sistemas de medida del tipo manguera llena (este ensayo sólo se realizará tras una reparación o sustitución de la manguera del sistema de medida):

Si las mangueras están enrolladas, el incremento de volumen interno, resultante del cambio de posición de la manguera enrollada no sometida a la presión a posición de manguera desenrollada sometida a la presión de la bomba sin paso de líquido, no deberá superar el doble del error máximo tolerado para el suministro mínimo (Vind ≤ 0,02 x Smin; donde Smin es el suministro mínimo).

Si el sistema carece de enrollador, el aumento del volumen interno no deberá superar el error máximo tolerado para el suministro mínimo (Vind ≤ 0,01 x Smin).

2.3.5.3 Si el sistema de medica está dotado con un cabezal electrónico que permita una calibración electrónica del sistema de medida:

Si el cabezal dispone de un registro en el que quede almacenada la fecha de las calibraciones realizadas se accederá a dicho registro y se dejará constancia en el certificado que acredite la verificación realizada de las últimas tres fechas que en él aparezcan.

Si el cabezal dispone de un contador de sucesos en el que quede registrado el número total de veces que se ha realizado una calibración electrónica, se accederá a dicho registro y se dejará constancia de dicho dato en el Certificado que acredite la verificación realizada.

En caso de que exista una discrepancia entre las fechas de calibración o el contador de calibraciones y las verificaciones a las que haya sido sometido el equipo se hará constar esta circunstancia en el mencionado Certificado poniéndolo en conocimiento de la Administración competente.

La detección de deficiencias en el sistema de medida que incumplan lo anteriormente expuesto será motivo de no superación de la verificación a realizar.

B) Mediante Contador Patrón.

El procedimiento de verificación de un sistema de medida montado sobre camión-cisterna constará de los trámites y actuaciones que se establecen a continuación, entendiéndose que la no superación de uno de ellos durante el examen metrológico, significará la imposibilidad de realizar los siguientes y la no superación de la verificación.

La terminología utilizada en este apartado, por lo que se refiere a su contenido técnico, es la de la organización Internacional de Metrología Legal.

1. Examen Administrativo.–El examen administrativo consistirá en la identificación completa del sistema de medida y la comprobación de que éste reúne los requisitos exigidos para estar legalmente en servicio. Será realizado tomando como base la información aportada por el solicitante en el boletín de identificación del anexo II de la presente orden. Se comprobará especialmente que:

1.1 El sistema de medida posee la correspondiente aprobación de modelo o aprobación de modelo CEE, o bien cumple lo establecido en la disposición transitoria única de la presente orden y que el sistema de medida ha superado la verificación primitiva o la verificación primitiva CEE (en el caso de aquellos sistemas que se acojan a lo establecido en dicha disposición transitoria, sólo se comprobará que han superado la verificación después de modificación), o que el sistema dispone de declaración de conformidad CE y marcado CE.

1.2 La placa de características es conforme con el boletín de identificación.

1.3 La estructura constructiva del sistema de medida se corresponde con las inscripciones estipuladas.

1.4 Los precintos se corresponden en número y posición a los indicados en el anexo al certificado de aprobación de modelo o en la documentación que sirvió para la evaluación de la conformidad y en el último certificado de verificación periódica o de después de reparación o modificación, según corresponda. Los precintos deben conservar su integridad y llevar la marca del organismo verificador o reparador autorizado. Una copia de cada uno de los documentos reseñados deberá obrar en poder del conductor del camión-cisterna sobre el que vaya instalado el sistema de medida, a disposición de la Administración pública competente o el organismo autorizado de verificación metrológica.

1.5 Los sistemas de medida incorporan de manera legible las inscripciones exigidas.

Si se comprueba la existencia de anomalías o carencias en los datos referidos, se le notificará al poseedor del sistema de medida sobre camión para que sean subsanadas. No obstante, esta circunstancia no interrumpirá el proceso de verificación solicitada, si bien no se considerará superada la verificación hasta que se subsanen.

2. Examen metrológico.–Consistirá en la comprobación de que el sistema cumple los errores de medida establecidos en el presente anexo. Los ensayos y comprobaciones a realizar se describen a continuación.

2.1 Requisitos generales para la realización de los ensayos:

Las determinaciones del error en el volumen indicado por el sistema de medida deben hacerse en condiciones de ensayo estables.

Se considerará que dichas condiciones son estables cuando la variación máxima de la temperatura ambiental durante el ensayo sea inferior a 10 °C y durante la realización de las pruebas de exactitud el caudal de funcionamiento no varíe en más de 100 l/min en valor absoluto.

La diferencia de temperatura del producto utilizado en la verificación entre el comienzo y el final del ensayo no deberá superar los 10 ºC.

2.2 Equipo de ensayo.–El equipo de ensayo constará de:

1. Un contador volumétrico calibrado como máximo cada dos años con trazabilidad a patrones nacionales o internacionales y cuyas características metrológicas de trabajo (caudal mínimo, caudal máximo, presión máxima de trabajo, margen de temperaturas de funcionamiento y líquidos a medir) sean compatibles con los de aquellos sistemas de medida que se desea verificar. El certificado de calibración del contador deberá incluir la curva de error del mismo para gasóleo o líquido de ensayo equivalente, en función de los márgenes de caudales para los que esté previsto su funcionamiento. El error nominal del contador patrón para el líquido y caudales de ensayo será menor, en valor absoluto, que 0,1 %.

2. Un caudalímetro preparado genéricamente para su acoplamiento al contador patrón y adecuado para las condiciones de uso.

3. Un instrumento de medición de temperatura calibrado, al menos, cada cinco años y con los acoplamientos necesarios para medir la temperatura del líquido de ensayo con un error nominal menor, en valor absoluto, que 0,5 ºC y adecuado para ser utilizado en las condiciones de seguridad necesarias.

4. Un instrumento de medición de temperatura calibrado, al menos, cada cinco años para medir la temperatura ambiente en el momento del ensayo con un error nominal menor, en valor absoluto, que 0,5 ºC.

2.3 Ensayos a realizar:

2.3.1 Comprobaciones previas.–Los ensayos metrológicos se realizarán teniendo en cuenta las siguientes observaciones y antes de su comienzo se llevarán a cabo las operaciones previas que se detallan a continuación:

1. El contador patrón estará situado en serie con el sistema de medida a ensayar, lo más cerca posible del mismo.

2. La válvula de paso que permita controlar el caudal de líquido del ensayo y la iniciación e interrupción del flujo estará situada aguas abajo del contador patrón y se abrirá y cerrará lentamente para evitar golpes de ariete y aumentos bruscos de presión.

3. Se evitará crear puntos altos en las tuberías o mangueras, para que no puedan producirse bolsas de aire, no siendo aconsejables las curvas muy cerradas.

2.3.2 Otras comprobaciones:

1. Comprobación del cable procedente del emisor de impulsos. Se comprobará la integridad del cable o cables de unión entre el emisor de impulsos y el computador del sistema de medida en aquellos sistemas de medida electrónicos que transformen el movimiento del eje del medidor en impulsos eléctricos. Esta comprobación no se efectuará cuando la cámara de medida y el cabezal electrónico sean solidarios.

2. Inspección visual del sistema de tuberías. En particular, se comprobará la integridad de la tubería que comunica la brida de salida del contador del sistema de medida y la brida de conexión de las mangueras o devanaderas, prestando especial atención a la existencia de tuberías o derivaciones que permitan la desviación o retorno del producto ya medido hacia la cisterna, otro depósito auxiliar o hacia el propio circuito anterior al medidor. Por lo tanto, se considerará no autorizada cualquier derivación o purga que no esté recogida en la aprobación de modelo del sistema o documentación técnica que sirvió para la evaluación de la conformidad y reflejada en el circuito de la placa de características.

3. Si el camión-cisterna posee compartimentos para más de un producto se comprobará que el sistema de tuberías esté dispuesto de manera que se eviten las mezclas de dichos productos dentro del sistema de medida.

4. Verificación del correcto funcionamiento del dispositivo de puesta a cero.

5. Cuando el contador vaya equipado con una impresora de recibos, el mecanismo de impresión del recibo deberá ir asociado al dispositivo de puesta a cero del indicador de volumen. Se comprobará que coinciden las indicaciones del contador y las impresas.

Antes de iniciar los ensayos, y una vez instalado en serie el contador patrón, se hará pasar a través del conjunto una cantidad mínima de 500 litros de producto con el fin de homogeneizar las cámaras de medida y eliminar las posibles bolsas de gas. En el caso de que el sistema de medida no haya funcionado durante un período de tiempo superior a seis horas antes de la verificación se hará pasar a través del conjunto una cantidad mínima del mayor de los siguientes dos valores:

500 litros.

Volumen suministrado por el sistema a caudal máximo en un minuto.

Para aquellos sistemas que dispongan de más de una manguera, los siguientes ensayos de exactitud podrán ser realizados con cualquiera de ellas.

2.3.3 Ensayo de exactitud a caudal mínimo.–El ensayo a caudal mínimo tiene por objeto determinar el error del sistema de medida al mínimo caudal de utilización, se efectúa en condiciones normales de uso y de acuerdo con las fases que se describen a continuación:

1. Ajustar el caudal para que su valor sea lo más cercano posible, sin ser nunca inferior, al valor de Qmín señalado en la placa de características.

2. Puesta a cero, en su caso, del dispositivo indicador del sistema (si el responsable del ensayo lo considera conveniente, este ensayo podrá realizarse a continuación de un volumen cualquiera sin puesta a cero previa del dispositivo indicador) y del patrón.

3. Comenzar a pasar líquido por el sistema de medida al caudal predeterminado durante un tiempo igual o superior a un minuto.

4. Leer.

Vind: Volumen indicado por el sistema de medida.

Vp: Volumen indicado por el patrón.

Q: Caudal de medida.

T: Temperatura del líquido en el interior del patrón.

5. Calcular.

Vpc = K.Vp

Vpc: Volumen medido por el contador patrón, corregido debido a la desviación del caudal y la temperatura del producto.

K: Factor de corrección del contador patrón en función del caudal y el tipo de producto.

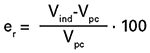

6. Calcular.

|

er = |

Vind – Vpc |

. 100 |

|

Vpc |

7. Repetir los pasos 2 a 6 otras dos veces, calculando un total de tres errores relativos: er1, er2, er3.

8. El ensayo no se considerará válido si la repetibilidad de los errores de dos medidas consecutivas realizadas en condiciones estables es superior a 0,1 %, debiéndose, en este caso, repetir el ensayo en su totalidad. En caso de volver a superarse los errores de repetibilidad permitidos, se considerará que el sistema no ha superado el ensayo.

9. Calcular el error relativo del sistema de medida a caudal mínimo como la media aritmética de los tres errores obtenidos en el punto 7.

Se considerará superado el ensayo de exactitud a caudal mínimo de este tipo de sistemas si el error relativo del sistema de medida calculado en el punto 9 es menor o igual, en valor absoluto, que 0,5%.

2.3.4 Ensayos de exactitud a caudal máximo.–El ensayo a caudal máximo tiene por objeto determinar el error del sistema de medida al caudal principal de utilización, se efectúa en condiciones normales de uso y de acuerdo con las fases que se describen a continuación:

1. Ajustar el caudal para que su valor sea lo más cercano posible, sin ser nunca superior, al valor de Qmáx señalado en la placa de características.

2. Puesta a cero, en su caso, del dispositivo indicador del sistema (si el responsable del ensayo lo considera conveniente, este ensayo podrá realizarse a continuación de un volumen cualquiera sin puesta a cero previa del dispositivo indicador) y del patrón.

3. Comenzar a pasar líquido por el sistema de medida al caudal predeterminado durante un tiempo igual o superior a un minuto.

4. Leer.

Vind: Volumen indicado por el sistema de medida.

Vp: Volumen indicado por el patrón.

Q: Caudal de medida.

T: Temperatura del líquido en el interior del patrón.

5. Calcular.

Vpc = K.Vp

Vpc: Volumen medido por el contador patrón, corregido debido a la desviación del caudal y la temperatura del producto.

K: Factor de corrección del contador patrón en función del caudal y el tipo de producto.

6. Calcular.

|

er = |

Vind – Vpc |

. 100 |

|

Vpc |

7. Repetir los pasos 2 a 6 otras dos veces, calculando un total de tres errores relativos: er1, er2, er3.

8. El ensayo no se considerará válido si la repetibilidad de los errores de dos medidas consecutivas realizadas en condiciones estables es superior a 0,1 %, debiéndose, en este caso, repetir el ensayo en su totalidad. En caso de volver a superarse los errores de repetibilidad permitidos, se considerará que el sistema no ha superado el ensayo.

9. Calcular el error relativo del sistema de medida a caudal máximo como la media aritmética de los tres errores obtenidos en el punto 7.

Se considerará superado el ensayo de exactitud a caudal máximo de este tipo de sistemas si el error relativo del sistema de medida calculado en el punto 9 es menor o igual, en valor absoluto, que 0,5%.

2.3.5 Ensayos de funcionamiento general.–Los ensayos de funcionamiento general podrán ser realizados después de los ensayos de exactitud o durante el transcurso de los mismos.

1. Los sistemas de medida que dispongan de más de una manguera: Se comprobará que durante una operación de medida es imposible realizar un cambio del conducto de suministro sin la consiguiente finalización de la operación de suministro (se considera que una operación de suministro ha finalizado si el dispositivo indicador ha de ponerse obligatoriamente a cero para poder volver a realizar otra medida).

2. Los sistemas de medida del tipo manguera llena (este ensayo sólo se realizará tras una reparación o sustitución de la manguera del sistema de medida):

Si las mangueras están enrolladas, el incremento de volumen interno, resultante del cambio de posición de la manguera enrollada no sometida a la presión a posición de manguera desenrollada sometida a la presión de la bomba sin paso de líquido, no deberá superar el doble del error máximo tolerado para el suministro mínimo (Vind ≤ 0,02 x Smín; donde Smín es el suministro mínimo).

Si el sistema carece de enrollador, el aumento del volumen interno no deberá superar el error máximo tolerado para el suministro mínimo (Vind ≤ 0,01 x Smín).

3. Los sistemas de medida dotados con un cabezal electrónico que permita una calibración electrónica del sistema de medida:

Si el cabezal dispone de un registro en el que quede almacenada la fecha de las calibraciones realizadas se accederá a dicho registro y se dejará constancia en el certificado que acredite la verificación realizada de las últimas tres fechas que en él aparezcan.

Si el cabezal dispone de un contador de sucesos en el que quede registrado el número total de veces que se ha realizado una calibración electrónica, se accederá a dicho registro y se dejará constancia de dicho dato en el certificado que acredite la verificación realizada.

En caso de que exista una discrepancia entre las fechas de calibración o el contador de calibraciones y las verificaciones a las que haya sido sometido el equipo, se hará constar esta circunstancia en el mencionado certificado y se pondrá en conocimiento de la Administración competente.

La detección de deficiencias en el sistema de medida que incumplan lo anteriormente expuesto será motivo de no superación de la verificación a realizar.

Se entenderá que un sistema de medida sobre camión-cisterna se adapta a otro que posea aprobación de modelo o certificado de conformidad en vigor, cuando cuente con los mismos elementos mecánicos y electrónicos que el sistema aprobado (misma marca y modelo) y tenga su mismo diseño y construcción, incluyendo la red de tuberías y devanaderas.

Los titulares de sistemas de medida sobre camión-cisterna que estén en servicio a la entrada en vigor de la presente orden y que les sea de aplicación lo establecido en la disposición transitoria única que opten por la adaptación o modificación la solicitarán ante la Administración pública competente.

La modificación deberá ser realizada por un reparador inscrito en el Registro de Control Metrológico que tendrá que contar con una autorización expresa del titular de la aprobación de modelo, o certificado de conformidad en su caso, a la que desea adaptar el sistema para poder realizarla. Una vez efectuada la modificación, el reparador autorizado precintará todos los puntos establecidos en la aprobación de modelo o certificado de conformidad del sistema de medida sobre camión-cisterna, así como la placa de características y las bridas de conexión situadas entre la salida del contador y la manguera o devanadera.

El reparador certificará que posee la autorización del fabricante para realizar la modificación y que el nuevo sistema se adapta en todos sus puntos en el que está basado, especificando su marca y modelo, así como los puntos en los que dicho sistema debe ser precintado. Asimismo, colocará en una parte claramente visible de aquél una placa de características con las siguientes indicaciones:

1. Sistema adaptado por ...............

2. Empresa inscrita en el Registro de Control Metrológico con el n.° .................

3. Adaptado al sistema marca ......................................, modelo ............................., con signo de aprobación de modelo ..................

4. El esquema del sistema.

Dicha placa de características quedará precintada en los tornillos o remaches de unión con el sistema de medida.

Tras dicha modificación, el sistema de medida deberá ser sometido a una verificación después de modificación, según lo establecido en el capítulo II de la presente orden.

Los poseedores de los sistemas de medida en servicio, al solicitar la primera verificación periódica o después de reparación o modificación deberán instalar, sobre el sistema de medida o lo más cerca posible a éste, una placa identificativa de la estructura constructiva del mismo incluyendo el esquema del trazado hidráulico y de todas sus tuberías, válvulas, derivaciones, mangueras y componentes mecánicos. Esta placa deberá ser precintable mediante dos precintos situados en los vértices de la diagonal de la placa.

Una vez efectuada la primera verificación, la Administración Pública competente comprobará que quedan precintados tanto la placa de características, todas las bridas de conexión situadas entre la salida del contador y la manguera o devanadera y los puntos estipulados en la aprobación de modelo, o certificado de conformidad, dejando constancia de ello y del número y situación de los precintos en el certificado de verificación periódica o de después de reparación o modificación.

Este documento es de carácter informativo y no tiene valor jurídico.

Ayúdenos a mejorar: puede dirigir sus comentarios y sugerencias a nuestro Servicio de atención al ciudadano

Agencia Estatal Boletín Oficial del Estado

Avda. de Manoteras, 54 - 28050 Madrid