Este texto consolidado es de carácter informativo y no tiene valor jurídico.

Este texto consolidado es de carácter informativo y no tiene valor jurídico.Sobre instalaciones petrolíferas actualmente se hallan vigentes varias normativas técnicas referidas a refinerías de petróleo y parques de almacenamiento; utilización de productos petrolíferos para calefacción y otros usos no industriales y condiciones de los almacenamientos de petróleos pesados y ligeros.

Se trata de disposiciones de hace bastantes años, en algún caso más de cincuenta, que no siguen siempre criterios uniformes y no solamente es necesario actualizar, también es preciso completar ya que, por ejemplo, no incluyen una reglamentación técnica sobre estaciones de servicio para productos petrolíferos líquidos en sus distintas variantes.

La Ley 21/1992, de 16 de julio, de Industria, señala, en el apartado 5 de su artículo 12, que «los Reglamentos de Seguridad Industrial de ámbito estatal se aprobarán por el Gobierno de la Nación, sin perjuicio de que las Comunidades Autónomas, con competencia legislativa sobre industria, puedan introducir requisitos adicionales sobre las mismas materias cuando se trate de instalaciones radicadas en su territorio».

Por ello, se ha considerado necesario elaborar un nuevo Reglamento que se ocupe de las instalaciones petrolíferas en sus aspectos de refino, almacenamiento y distribución –excluyendo en las dos últimas partes los productos de clase A por estar regulados en otras disposiciones– que actualice y complete la normativa existente.

La estructura normativa prevista comprende un Reglamento, que contiene las normas de carácter general, y unas Instrucciones técnicas complementarias, en las cuales se establecerán las exigencias técnicas específicas que se consideren precisas, de acuerdo con la técnica del momento, para la seguridad de las personas y de los bienes.

Por el presente Real Decreto se aprueban las Instrucciones técnicas complementarias (ITC) MI-IP 01 «refinerías» y MI-IP 02 «parques de almacenamiento de líquidos petrolíferos». Las restantes ITC que contempla el campo de aplicación del Reglamento se promulgarán posteriormente.

En su virtud, de acuerdo con el Consejo de Estado, a propuesta del Ministro de Industria y Energía, previa deliberación del Consejo de Ministros en su reunión del día 20 de octubre de 1994,

D I S P O N G O :

Se aprueba el Reglamento de Instalaciones Petrolíferas que se incluye como anexo a este Real Decreto y las Instrucciones técnicas complementarias MI-IP 01 «refinerías» y MI-IP 02 «parques de almacenamiento de líquidos petrolíferos».

Las refinerías de petróleo existentes, o con proyecto de nueva construcción, modificación o ampliación ya aprobado en la fecha de entrada en vigor de la referida Instrucción, deberán, si no satisfacen alguno de los preceptos de la misma, realizar las obras procedentes para adaptarse a éstos, en plazo no superior a tres años, contados a partir de dicha fecha. Si ello no fuera posible, se deberá presentar, dentro del mismo plazo, justificación de la imposibilidad de ajustarse a lo preceptuado en la Instrucción técnica complementaria MI-IP 01, junto con un proyecto que contemple las correspondientes medidas sustitutorias que ofrezcan un nivel de seguridad equivalente, para la aprobación, en su caso, del órgano competente de la correspondiente Comunidad Autónoma.

Los parques de almacenamiento de productos petrolíferos incluidos en el ámbito de aplicación de la Instrucción técnica complementaria MI-IP 02, ya existentes o con proyecto de nueva construcción, modificación o ampliación ya aprobado en la fecha de entrada en vigor de dicha Instrucción, deberán, si no satisfacen alguno de los preceptos de la misma, realizar las obras procedentes para adaptarse a éstos, en plazo no superior a dieciocho meses, contados a partir de la fecha mencionada. Si ello no fuera posible, se deberá presentar, dentro del mismo plazo, justificación de la imposibilidad de ajustarse a lo preceptuado en la Instrucción técnica complementaria MI-IP 02, junto con un proyecto que contemple las correspondientes medidas sustitutorias que ofrezcan un nivel de seguridad equivalente, para su aprobación, en su caso, por el órgano competente de la correspondiente Comunidad Autónoma.

En la Comunidad Autónoma de Cantabria, los servicios correspondientes de la Administración General del Estado ejercerán las funciones previstas en el presente Reglamento hasta que se lleve a cabo el traspaso de servicios previsto en el artículo 22 de la Ley Orgánica 9/1992, de 23 de diciembre, de transferencia de competencias a las Comunidades Autónomas que accedieron a la autonomía por vía del artículo 143 de la Constitución.

A partir de la fecha de entrada en vigor de las Instrucciones técnicas complementarias del Reglamento de Instalaciones Petrolíferas, quedarán derogadas total o parcialmente, las disposiciones de igual o inferior rango al presente Real Decreto en lo que se opongan a las mismas, y expresamente las siguientes:

a) Decreto de 25 de enero de 1936, del Ministerio de Hacienda, que aprueba el Reglamento a que han de someterse las instalaciones de la industria petrolífera.

b) Decreto 681/1974, de 28 de febrero, por el que se modifica las características de los depósitos de productos petrolíferos fijados por Decreto de 25 de enero de 1936, en su apartado «Aparatos surtidores».

c) Real Decreto 816/1984, de 26 de marzo, por el que se modifica el apartado quinto sobre aparatos surtidores del Reglamento a que han de someterse las instalaciones de la industria petrolífera, de 25 de enero de 1936.

d) Real Decreto 2115/1984, de 10 de octubre, sobre características de los depósitos de almacenamiento en estaciones de autobuses.

e) Decreto 3143/1975, de 31 de octubre, sobre Reglamento de seguridad de refinerías de petróleo y parques de almacenamiento de productos petrolíferos.

f) Real Decreto 893/1986, de 21 de marzo, por el que se modifica el artículo 9 del Reglamento de seguridad de refinerías de petróleo y parques de almacenamiento de productos petrolíferos

g) Orden de 21 de junio de 1968, por la que se aprueba el Reglamento sobre utilización de productos petrolíferos para calefacción y otros usos no industriales.

h) Resolución de la Dirección General de Energía y Combustibles, de 3 de octubre de 1969, por la que se dictan instrucciones complementarias del Reglamento sobre utilización de productos petrolíferos para calefacción y otros usos no industriales.

i) Orden de 3 de octubre de 1969 por la que se modifica los artículos 7, 9, 11 y 17 del Reglamento sobre utilización de productos petrolíferos para calefacción y otros usos no industriales.

j) Orden de 28 de junio de 1981 por la que se faculta a la Dirección General de la Energía a dictar casos de excepcionalidad en instalaciones de productos petrolíferos para calefacción y otros usos no industriales.

k) Real Decreto 645/1988, de 24 de junio, por el que se aprueba el Reglamento para el suministro y venta de gasolinas y gasóleos de automoción.

1. Este Reglamento será de aplicación, para cada clase de instalaciones, cuando entre en vigor la correspondiente Instrucción técnica complementaria, ITC, y en los plazos que se establezcan para cada una de ellas.

2. Independientemente de lo dispuesto en las disposiciones transitorias primera y segunda, las normas de explotación serán exigibles, para todas las refinerías y parques de almacenamiento de productos petrolíferos, desde la fecha de entrada en vigor de las Instrucciones técnicas complementarias.

3. A partir de la entrada en vigor de las ITC MI-IP 01 y MI-IP 02, todas las ampliaciones y modificaciones de refinerías de petróleo o parques de almacenamiento de líquidos petrolíferos y las nuevas refinerías o parques incluidos en el ámbito de aplicación de dichas Instrucciones, se sujetarán, respectivamente, a las prescripciones de las mismas.

Las Instrucciones técnicas complementarias MI-IP 01 y MI-IP 02, entrarán en vigor, respectivamente, a los seis meses y a los treinta días contados a partir de su publicación en el «Boletín Oficial del Estado».

Dado en Madrid a 20 de octubre de 1994.

JUAN CARLOS R.

El Ministro de Industria y Energía,

JUAN MANUEL EGUIAGARAY UCELAY

El presente Reglamento tiene por objeto establecer las especificaciones técnicas que deben reunir las instalaciones petrolíferas dedicadas al refino, almacenamiento y distribución de los productos carburantes y combustibles líquidos, a fin de obtener un nivel de seguridad suficiente, de acuerdo con los conocimientos actuales, para proteger a las personas y bienes.

1. El campo de aplicación de este Reglamento incluye:

a) Las refinerías de petróleo, plantas petroquímicas integradas en las mismas y sus parques de almacenamiento anejos.

b) Instalaciones y parques de almacenamiento destinados a la distribución y suministro de productos petrolíferos, con excepción de los incluidos en la clase A.

c) Las instalaciones de almacenamiento de carburantes y combustibles líquidos para su consumo en la propia instalación.

d) Instalaciones para suministro de carburantes y combustibles líquidos a vehículos.

2. Las instalaciones destinadas a almacenar indistintamente carburantes o combustibles líquidos y otros productos químicos se podrán regir:

a) Por este Reglamento de instalaciones petrolíferas, complementado por el Reglamento de almacenamiento de productos químicos y sus Instrucciones técnicas complementarias específicas, aplicables a los productos distintos de los carburantes o combustibles líquidos.

b) Por el Reglamento de almacenamiento de productos químicos.

Las opciones citadas anteriormente se excluyen entre sí.

3. Quedan excluidas de este Reglamento las instalaciones de almacenamiento de productos cuyo punto de inflamación sea superior a 150 o C.

Los productos petrolíferos, a efectos de este Reglamento, se clasificarán de la siguiente manera:

Clase A. Hidrocarburos licuados cuya presión absoluta de vapor a 15 ºC sea superior a 98 kPa (un kilogramo/centímetro cuadrado), tales como el butano, propano y otros hidrocarburos licuables. Estos hidrocarburos se dividen en dos subclases:

Subclase A1. Hidrocarburos de la clase A que se almacenan licuados a una temperatura inferior a 0 ºC.

Subclase A2. Hidrocarburos de la clase A que se almacenan licuados en otras condiciones.

Clase B. Hidrocarburos cuyo punto de inflamación es inferior a 55 ºC y no están comprendidos en la clase A, como son la gasolina, naftas, petróleo, etc. Según su punto de inflamación, se dividen, a su vez, en otras dos subclases:

Subclase B1. Hidrocarburos de clase B cuyo punto de inflamación es inferior a 38 ºC.

Subclase B2. Hidrocarburos de clase B cuyo punto de inflamación es igual o superior a 38 ºC.

Clase C. Hidrocarburos cuyo punto de inflamación esté comprendido entre 55 ºC y 100 ºC, tales como el gasoil, fuel-oil, diésel-oil, etc.

Clase D. Hidrocarburos cuyo punto de inflamación sea superior a 100 ºC, como asfaltos, vaselinas parafinas y lubricantes.

Para la determinación del punto de inflamación se aplicarán los procedimientos prescritos en la norma UNE que corresponda en cada caso.

1. A efectos del presente reglamento, se considera empresa instaladora la persona física o jurídica dedicada al montaje y desmontaje de las instalaciones incluidas en este reglamento, que cumpliendo los requisitos exigidos en la instrucción técnica complementaria MI-IP05 «Instaladores o reparadores y empresas instaladoras o reparadoras de productos petrolíferos líquidos», aprobada por el Real Decreto 365/2005, de 8 de abril, hayan presentado la declaración responsable de inicio de actividad según se establece en dicha Instrucción Técnica Complementaria.

2. De acuerdo con la Ley 21/1992, de 16 de julio, de Industria, la declaración responsable habilita por tiempo indefinido a la empresa instaladora, desde el momento de su presentación ante la Administración competente, para el ejercicio de la actividad en todo el territorio español, sin que puedan imponerse requisitos o condiciones adicionales.

3. Las empresas propietarias o arrendatarias de las instalaciones incluidas en este reglamento podrán realizar el montaje de sus instalaciones si presentan la declaración responsable de inicio de actividad que se establece en la Instrucción Técnica Complementaria MI-IP05.

El propietario o, en su caso, el arrendatario de una instalación incluida en este Reglamento deberá mantenerla en perfecto estado de funcionamiento, así como impedir su utilización cuando no ofrezca las debidas garantías para la seguridad de las personas o las cosas.

Igualmente cuidará de que las inspecciones y revisiones se efectúen en tiempo oportuno, impidiendo su funcionamiento cuando tenga conocimiento de que la instalación no reúne las debidas condiciones de seguridad.

Las instalaciones comprendidas en el ámbito de aplicación de este reglamento relacionadas con los artículos 39 y 40 de la Ley 34/1998, de 7 de octubre, del Sector de Hidrocarburos, requerirán autorización administrativa, sin perjuicio, en su caso, de las concesiones administrativas contempladas en la legislación específica.

El resto de las instalaciones, según corresponda, se inscribirán en el registro de instalaciones de distribución al por menor exigido por el artículo 44 de la Ley 34/1998, de 7 de octubre, del Sector de Hidrocarburos, o el Registro Integrado Industrial regulado en el Título IV de la Ley 21/1992, de 16 de julio, de Industria y su normativa reglamentaria de desarrollo.

Para ello, se presentará en el órgano competente de la correspondiente comunidad autónoma un proyecto de la instalación, firmado por un técnico titulado competente, en el que se ponga de manifiesto el cumplimiento de las especificaciones exigidas por las instrucciones técnicas complementarias de este reglamento, así como de las prescritas por las demás disposiciones legales que le afecten.

No obstante lo indicado en el párrafo anterior, las instrucciones técnicas complementarias podrán establecer la sustitución del proyecto por otro documento más sencillo en aquellos casos en que la menor peligrosidad y condiciones de dichas instalaciones así lo aconsejen.

Las modificaciones de las instalaciones que no afecten sustancialmente a las mismas se comunicarán al órgano competente de la correspondiente comunidad autónoma y podrán realizarse sin necesidad de presentar documentación adicional si, en el plazo de 15 días, dicho órgano competente no determina lo contrario. En otro caso, cuando el órgano competente así lo determine, o bien cuando la modificación de las instalaciones afecte sustancialmente a las mismas, será necesaria la presentación de un proyecto o documentación detallada de las modificaciones a realizar.

Las instalaciones incluidas en este Reglamento, además de a las especificaciones establecidas por el mismo y sus Instrucciones técnicas complementarias, estarán sujetas a los preceptos del resto de las reglamentaciones que les afecten, así como a las demás disposiciones legales que les incumban.

La ejecución de las instalaciones a que se refiere este reglamento se efectuará bajo la dirección de un técnico titulado competente o por una empresa instaladora que haya presentado la correspondiente declaración responsable de inicio de actividad que se establece en la Instrucción Técnica Complementaria MI-IP05 «Instaladores o reparadores y empresas instaladoras o reparadoras de productos petrolíferos líquidos», según se indique en la correspondiente instrucción técnica complementaria

Para la puesta en servicio será necesario presentar ante el órgano competente de la correspondiente Comunidad Autónoma la siguiente documentación:

a) Certificado en el que se haga constar que la instalación reúne las condiciones reglamentarias, se ajusta al proyecto o documento presentado, su funcionamiento es correcto y se han realizado las pruebas correspondientes, exigidas en las Instrucciones técnicas complementarias de este Reglamento.

Este certificado será extendido por el instalador que haya realizado el montaje, por el director de la obra o por un organismo de control de los que se refiere el artículo 15 de la Ley 21/1992, de 16 de julio, de Industria.

b) Se acompañarán igualmente los documentos que pongan de manifiesto el cumplimiento de las exigencias formuladas por las demás disposiciones legales que afecten a la instalación.

A la vista de la documentación indicada en los párrafos anteriores, el órgano competente de la correspondiente Comunidad Autónoma extenderá la autorización de puesta en servicio, para aquellas instalaciones que lo precisen, o las inscribirá en el correspondiente registro, previa, si lo estima conveniente, la correspondiente inspección.

En las Instrucciones técnicas complementarias de este Reglamento se indicarán las revisiones de conservación y las inspecciones periódicas a que deberán someterse las instalaciones incluidas en el mismo.

Si, como resultado de las inspecciones periódicas, se observasen deficiencias en el cumplimiento de las prescripciones reglamentarias, se señalará el plazo de ejecución de las medidas correctoras, independientemente de las responsabilidades a que hubiera lugar.

Si, como consecuencia de dichas deficiencias, se derivase un daño grave o manifiesto para terceros, el órgano competente de la correspondiente Comunidad Autónoma podrá disponer la paralización de la parte de la instalación afectada por dichas deficiencias hasta tanto sean corregidas.

El propietario o arrendatario, en su caso, de la instalación deberá conservar constancia documental de las revisiones de conservación e inspecciones periódicas que se realicen en la misma, así como de las deficiencias observadas.

1. Las referencias a normas que se realice en el presente reglamento y sus ITCS se entenderá sin perjuicio del reconocimiento de las normas correspondientes admitidas por los Estados miembros de la Unión Europea (UE), o por los países miembros de la Asociación Europea de Libre Comercio (AELC), firmantes del Acuerdo sobre el Espacio Económico Europeo (EEE), siempre que las mismas supongan un nivel de seguridad de las personas, los bienes o el medio ambiente equivalente, al menos, al que proporcionan aquellas.

Se aceptarán los productos legalmente fabricados o comercializados en otros Estados miembros de la UE o por Turquía o los países miembros de la AELC firmantes del Acuerdo sobre el Espacio Económico Europeo, cuando sean conformes a normas, reglamentos técnicos o procedimientos de fabricación que garanticen niveles de seguridad equivalentes a los que se exigen en la reglamentación española.

2. Las ITCs de este reglamento podrán prescribir el cumplimiento de normas (normas UNE u otras), de manera total o parcial, a fin de facilitar la adaptación al estado de la técnica en cada momento. Dicha referencia se realizará sin indicar el año de edición de las normas en cuestión.

3. En las ITCs se indicará el listado de todas las normas citadas en el texto de las instrucciones, identificadas por sus títulos y numeración, la cual incluirá el año de edición.

Cuando una o varias normas varíen su año de edición, o se editen modificaciones posteriores a las mismas, deberán ser objeto de actualización en el listado de normas, mediante resolución del centro directivo competente en materia de seguridad industrial del Ministerio de Economía, Industria y Competitividad, en la que deberá hacerse constar la fecha a partir de la cual la utilización de la nueva edición de la norma será válida y la fecha a partir de la cual la utilización de la antigua edición de la norma dejara de serlo, a efectos reglamentarios.

A falta de resolución expresa, se entenderá que cumple las condiciones reglamentarias la edición de la norma posterior a la que figure en el listado de normas, siempre que la misma no modifique criterios básicos y se limite a actualizar ensayos o incremente la seguridad intrínseca del material correspondiente.

Se considerará que las instalaciones realizadas de conformidad con las prescripciones del presente Reglamento de Instalaciones Petrolíferas proporcionan las condiciones mínimas de seguridad que, de acuerdo con el estado de la técnica son exigibles, a fin de preservar a las personas y los bienes, cuando se utilizan de acuerdo a su destino. Las prescripciones establecidas en este reglamento en sus ITCs tendrán la condición de mínimos obligatorios exigibles, en el sentido de lo indicado por el artículo 12.5 de la Ley 21/1992, de 16 de julio. Se considerarán cubiertos tales mínimos:

a) Por aplicación directa de dichas prescripciones;

b) Por aplicación de técnicas de seguridad equivalentes, siendo tales las que proporcionen, al menos, un nivel de seguridad equiparable al anterior, lo cual deberá ser justificado explícitamente por el diseñador de la instalación que se pretenda acoger a esta alternativa ante el órgano competente de la Comunidad Autónoma, para su aprobación por la misma, antes de la puesta en servicio e inicio de la actividad.

A efectos de determinación de responsabilidad, se entenderá que se ha cumplido el marco normativo exigible si se acredita que las instalaciones se han realizado de acuerdo con cualquiera de las alternativas anteriores.

El incumplimiento de lo dispuesto en este Real Decreto será sancionado de conformidad con lo dispuesto en la Ley 21/1992, de 16 de julio, de Industria.

La comprobación del incumplimiento de las obligaciones establecidas en este Reglamento, con independencia de las sanciones indicadas en la Ley citada anteriormente, podrá dar lugar a que, de acuerdo con el artículo 10.2 de dicha Ley, por el órgano competente de la correspondiente Comunidad Autónoma se ordene la suspensión del funcionamiento de la instalación en tanto no compruebe dicho organismo competente que se han subsanado las causas que hubieran dado lugar a la suspensión.

La presente Instrucción técnica complementaria tiene por finalidad establecer las prescripciones técnicas en relación con la seguridad a que han de ajustarse el proyecto, los materiales, la construcción y la explotación de las refinerías de petróleo y sus parques de almacenamiento de productos petrolíferos.

Las disposiciones de la presente Instrucción técnica complementaria se aplicarán a las refinerías de crudo de petróleos, a las plantas de tratamiento de sus destilados y residuos, y a sus parques de almacenamiento de petróleo crudo, productos intermedios y refinados.

Se podrán también acoger a esta Instrucción técnica complementaria las unidades petroquímicas anexas a una refinería.

1. Area de las instalaciones: superficie delimitada por la proyección normal sobre el plano horizontal del perímetro de la instalación considerada.

2. Emplazamiento peligroso: es un espacio en el que una atmósfera explosiva está o puede estar presumiblemente presente en una cuantía tal como para requerir precauciones especiales en el diseño, construcción, instalación y/o utilización de materiales.

3. Unidad: es el conjunto de los elementos de fabricación formado por uno o varios procesos físico-químicos que constituyen una operación completa determinada, a excepción de las tuberías de unión a las otras unidades y a las instalaciones exteriores. Cada unidad toma el nombre del proceso que le es más característico o representativo de su función principal, tal como unidad de destilación de crudo, unidad de reformado catalítico, unidad de desparafinado, etc. Dentro de la unidad se denomina sección a cada uno de los procesos que la integran.

Cuando varias unidades de proceso diferentes, con estaciones de bombeo o incluso ciertas instalaciones auxiliares se atienden desde una sala de control única, el conjunto constituye una unidad denominada integrada.

4. Estación de bombeo y transferencia: es el conjunto de bombas para transferencia de crudo o productos petrolíferos con distintos fines, que se encuentran reunidas en un recinto o a la intemperie.

Queda comprendido también el conjunto de válvulas anejas que generalmente están formando una batería o cuadro.

5. Parque de almacenamiento: es el conjunto de todo tipo de depósitos de almacenamiento de productos petrolíferos ubicados en un área que incluye los tanques propiamente dichos y sus cubetos de retención, las calles intermedias de circulación y separación, las tuberías de conexión y los sistemas de trasiego anejos.

6. Haz de tuberías: se denominan así los tendidos de tuberías que discurren paralelos y comunican entre sí las diferentes partes de una refinería.

7. Líneas de explotación: son las tuberías de proceso dentro de las unidades, las líneas de trasiego de hidrocarburos fuera de ellas y las de llenado y vaciado de los tanques.

8. Cargaderos.

1. Terrestres: son los lugares especialmente preparados para cargar y descargar camiones-cisternas y vagones-cisterna de ferrocarril.

2. Marítimos: son aquellos en los cuales la carga y la descarga de los buques-tanque y barcazas se realiza en muelles debidamente acondicionados denominados petrolíferos, o en pantalanes, fondeaderos y boyas.

9. Separadores de aceite: son las instalaciones en que se separan los productos petrolíferos que contienen las aguas procedentes de drenajes de la refinería, parques de almacenamiento y lastres de los buques-tanque.

10. Plantas de mezclado y adición de productos químicos: son las instalaciones en que se mezclan diversos productos petrolíferos intermedios y en las que, por adición de compuestos químicos, se mejoran o modifican sus propiedades y permiten obtener productos finales que cumplen las especificaciones requeridas.

Entre las operaciones de mezclado y adición de productos químicos, con el fin de obtener otros que cumplan especificaciones comerciales, destacan por su peligrosidad las instalaciones de adición de alquilos de plomo.

11. Antorchas: son instalaciones destinadas a quemar a la atmósfera de un modo controlado y seguro determinados gases.

12. Instalaciones auxiliares: se consideran instalaciones auxiliares:

1. Centrales de producción de vapor de agua y/o electricidad.

2. Subestaciones eléctricas.

3. Estaciones de bombeo de agua contra incendios.

4. Torres de refrigeración.

5. Compresores de aire.

6. Preparación y manejo de combustibles (fuel-oil y gas combustible).

7. Otras instalaciones: comprenden las instalaciones complementarias para el funcionamiento de la refinería.

13. Refinería: es el conjunto de todas las instalaciones comprendidas en los puntos anteriores que forman un mismo complejo industrial rodeado por un vallado común, incluso cuando existan unidades petroquímicas, parques de almacenamiento y cargadero de camiones, de trenes y de barcos, separados del resto de las instalaciones, cada uno de ellos con su vallado propio, siempre que estén unidos por tuberías con el recinto principal.

14. Aguas contaminadas: se entiende por aguas contaminadas las utilizadas en los procesos de tratamiento o de fabricación y que estén en contacto directo con los hidrocarburos, las aguas de lavado de aparatos o áreas de unidades, las aguas de enfriamiento que puedan estar accidentalmente contaminadas por productos petrolíferos y las aguas procedentes de limpieza o deslastre de buques-tanque.

15. Depósitos a presión: recipientes diseñados para soportar una presión interna manométrica superior a 98 kPa (1 kilogramo/centímetro cuadrado).

16. Tanques de baja presión: recipientes diseñados para soportar una presión manométrica superior a 15 kPa (0,15 kilogramos/centímetro cuadrado) y no superior a 98 kPa (1 kilogramo/centímetro cuadrado), medida en la parte superior del tanque.

17. Tanques atmosféricos: recipientes diseñados para soportar una presión interna manométrica de hasta 15 kPa (0,15 kilogramos/centímetro cuadrado), medida en el techo del tanque. Pueden ser: de techo fijo; de techo flotante; de techo fijo con pantalla flotante.

Las instalaciones comprenden las áreas siguientes:

1. Unidad, incluyendo las instalaciones definidas en el artículo 3, apartado 3.

2. Unidad integrada, incluyendo las instalaciones definidas en el artículo 3, apartado 3.

3. Estación de bombeo, que incluye el exterior de las bancadas de las bombas y los cubetos y drenajes que puedan existir a su alrededor o bajo el conjunto de válvulas de distribución.

4. Cargaderos de camiones y vagones-cisterna, con los dispositivos de carga en posición normal de operación, más las cisternas de todos los vehículos supuestos cargando simultáneamente.

5. Cargaderos de buques o barcazas. Batería de válvulas y tuberías terminales, los brazos y dispositivos de trasiego en posición de reposo y la superficie del muelle de atraque o pantalán que se determine a efectos de medidas de seguridad.

6. Plantas de adición de alquilos de plomo. Su zona vallada.

7. Antorcha. El conjunto de antorcha y depósito para separación y recogida de condensados, si está anexo.

8. Centrales de vapor de agua y/o electricidad. El borde de las calderas con recuperador, si están situados a la intemperie, o el edificio que las albergue, incluidas las turbinas de generación de energía, si las hubiese y estuviesen anexas a las mismas.

9. Subestaciones eléctricas y centros de transformación. El vallado que exista a su alrededor, a la distancia requerida por el Reglamento vigente de instalaciones eléctricas y/o el edificio que los albergue, si existiese.

10. Depósitos y tanques de almacenamiento. La proyección se tomará desde la periferia de los depósitos, esferas, etc, incluidas las válvulas y sus arquetas de drenaje cuando no tengan cubeto de retención.

En los tanques de superficie con cubeto, desde el borde superior interior de éste.

11. Parque de almacenamiento. El área que incluye las instalaciones definidas en el apartado 5 del artículo 3, o el límite exterior del vallado del mismo, si lo hubiese.

12. Refinería. Su área será la definida en el apartado 13 del artículo 3.

13. Equipos de tratamiento de aguas residuales donde puedan desprenderse vapores de hidrocarburos. El límite de dichos equipos y, en su caso, el borde de las balsas a plena capacidad.

Todas las áreas de las instalaciones, bien sean interiores o exteriores, se deben clasificar en función del riesgo potencial de explosión a causa de la presencia de gases, vapores o nieblas inflamables mezcladas con el aire, estableciendo los grados de peligrosidad y la extensión de los emplazamientos peligrosos.

La clasificación de zonas se hará de acuerdo con lo establecido en el Reglamento electrotécnico de baja tensión.

La ordenación general de las instalaciones de las refinerías se dispondrá de modo que las instalaciones auxiliares estén en zonas seguras en previsión de siniestros. Especialmente se tendrá en cuenta que un posible siniestro no alcance a las instalaciones de los servicios de seguridad ni de los medios generales de lucha contra incendios (artículos 28 y 29), con objeto de no limitar la acción de tales servicios.

Especial cuidado deberá ponerse en esta ordenación en cuanto a la dirección de los vientos dominantes, con el fin de evitar la propagación de nubes de gases combustibles accidentales hacia zonas habitadas y hacia fuegos no protegidos.

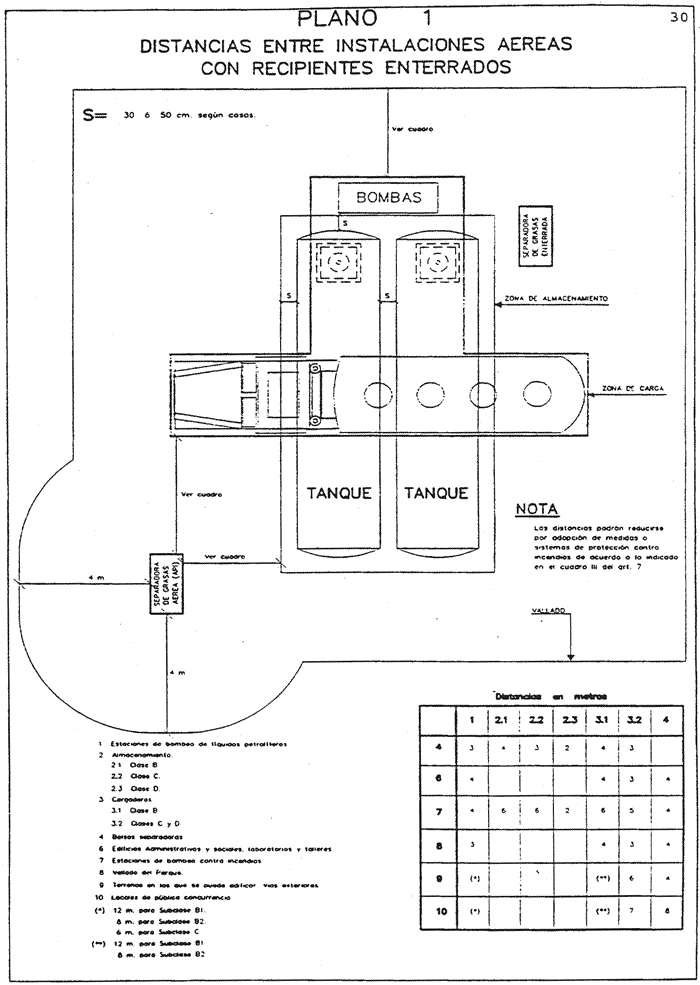

Las distancias mínimas entre las diversas instalaciones de una refinería, y entre ellas y el exterior, se indican en el cuadro número 1, «Distancias mínimas en metros entre límites de diferentes instalaciones en refinerías».

Las distancias se medirán sobre la proyección horizontal desde los límites de las áreas definidas en el artículo 4, excepto los que se refieren al apartado 3, «Almacenamiento», del cuadro número 1, en que las distancias se medirán al límite de las proyecciones de los tanques, esferas, etc.

1. Vallado.

Toda refinería o planta de transformación de hidrocarburos debe disponer de un cerramiento de 2,50 metros de altura mínima rodeando el conjunto de sus instalaciones.

Las instalaciones que se encuentren separadas del recinto principal deberán disponer de su propio cerramiento.

Las instalaciones complementarias independientes del funcionamiento de la planta, tales como edificios administrativos y sociales, laboratorios generales, talleres, etc., pueden quedar fuera del recinto vallado.

Este cerramiento no debe obstaculizar la aireación y se podrá realizar con malla metálica. Sin embargo, deberá ser un muro macizo en la proximidad de unidades y zonas 0 que limiten con vías de comunicación exteriores y zonas habitadas o peligrosas. Debe construirse de forma que facilite toda intervención y evacuación en caso de necesidad, mediante accesos estratégicamente situados.

Si el vallado es de muro macizo, se tendrá en cuenta la salida de aguas pluviales que pudieran acumularse en sus puntos bajos, y si esta salida es al exterior, se dispondrá con sifón de cierre hidráulico que, permitiendo la salida de aguas, impida el escape de gases de hidrocarburos más pesados que el aire que eventualmente pudieran alcanzar dicha salida. Las puertas de la fábrica que se abren sobre vías exteriores deben tener un ancho suficiente o una zona adecuada de giro para que la entrada y salida de vehículos no exija maniobra, y estarán debidamente señalizadas a fin de facilitar la intervención o evacuación en caso de necesidad.

El vallado exterior debe colocarse a las distancias mínimas que figuran en el apartado 11 del cuadro número 1.

2. Límites con otras propiedades y usos.

El cumplimiento de las distancias mínimas señaladas en los apartados 12 y 13 del cuadro número 1 deberá estar asegurado mediante la plena posesión de los terrenos en que se encuentren.

1. Los caminos interiores a la refinería se clasifican en:

a) Caminos de libre circulación: tendrán un ancho mínimo de 6 metros y estarán construidos a más de 20 metros de las zonas clasificadas como zonas 0 ó 1, según Norma UNE 20322, contándose esta distancia desde el borde más próximo de la calzada.

b) Caminos de circulación restringida o reglamentada: serán los restantes, que deberán tener un ancho mínimo de 4 metros y estar señalizados, y, si fuese necesario, se cerrarán mediante postes o barreras.

2. Los caminos interiores se ajustarán en su construcción general a las siguientes normas:

a) El trazado de las calles será tal que el perfil adoptado permita discurrir las aguas normalmente hacia los sumideros o sistemas de drenaje previstos al efecto.

b) Las calles estarán preferentemente elevadas con relación al nivel del suelo de las unidades.

c) El radio de las curvas de unión de las calles debe permitir una fácil circulación a los vehículos.

d) El cruce de los haces de tuberías aéreas sobre las calles se efectuará a una altura tal que quede un espacio libre de 4,5 metros, como mínimo, por encima de la rasante de la calle. En los casos que no sea posible, los cruces quedarán señalizados, indicando los gálibos, y se restringirá la circulación por los mismos.

e) Las tuberías y cables eléctricos que atraviesen calles, mediante galerías o conductos enterrados, lo harán a una profundidad adecuada y de acuerdo con las reglamentaciones específicas que les afecten.

f) Las vías férreas interiores y su unión a la red general de ferrocarriles se construirán conforme a las reglamentaciones y normas de RENFE y a otras que puedan afectarles.

3. Vías de servicio. Son franjas de terreno, pavimentadas o no, alrededor de cada unidad y que no tendrán una anchura inferior a 6 metros, contados desde el límite de unidad. Todas las unidades dispondrán de vías de servicio.

1. Las unidades deberán estar equipadas de manera que su contenido pueda ser rápidamente evacuado, en caso de necesidad, hacia zonas no peligrosas y disponer de adecuados sistemas de descompresión y de evacuación rápida de gases, como se indica en el artículo 11.

Las distancias mínimas entre unidades serán las que se indican en el cuadro número 1.

2. Redes de vapor. Las redes de vapor de agua estarán eficazmente protegidas contra la posible entrada de hidrocarburos en ellas.

3. Estructuras metálicas. Estarán constituidas por elementos de tubo de acero o perfil estructural de acero laminado unidos por roblones, tornillos o soldadura, y estarán protegidos contra la corrosión y el ambiente específico que las rodee.

4. Protección contra el fuego. En general, los faldones de las torres, los soportes metálicos de los haces de tuberías elevadas y las estructuras metálicas que soporten equipos petrolíferos de capacidad superior a 500 litros, o de un peso total superior a 2.500 kilogramos, deberán ser protegidos mediante una capa resistente al fuego.

La capa de protección ignífuga podrá ser:

a) Hormigón de 150 kilogramos/centímetro cuadrado de resistencia característica a la compresión, aplicado manualmente en una capa de 5 centímetros de espesor.

b) Mortero de cemento en la proporción de 1:3, aplicado por el sistema de proyección neumática hasta obtener una capa de 4 centímetros de espesor.

c) Otros materiales ignífugos de eficacia reconocida, con el espesor y modo de aplicación especificado por el fabricante para obtener un grado de resistencia al fuego de dos horas mínimo (RF 120).

El armado y anclaje del ignifugado, la selección de los agregados al hormigón o mortero y, en general, la aplicación de la protección ignífuga se realizará de acuerdo con la buena práctica propia de los materiales utilizados en cada caso.

Las estructuras, incluso riostras, tornapuntas y vigas, serán protegidas hasta una altura mínima de 4,5 metros sobre el nivel del suelo.

Cuando una plataforma sea estanca, es decir, que un producto derramado sobre ella no discurra más abajo y la base del fuego pueda estar en la misma, la protección se aplicará desde el suelo hasta 4,5 metros por encima de dicha plataforma.

A los efectos de esta Instrucción técnica complementaria, no se consideran las escaleras pasillos y plataformas para tránsito del personal.

Los faldones de las torres de 1,20 metros de diámetro y mayores serán protegidos tanto por el exterior como por el interior, incluso los fondos de las torres, si no son calorifugados. Los de diámetros inferiores a 1,20 metros serán protegidos sólo por el exterior.

Los soportes metálicos de los haces de tuberías serán protegidos hasta una altura mínima de 4,5 metros desde el suelo, pero podrá interrumpirse la protección 0,30 metros por debajo de la viga transversal más baja.

Las estructuras y soportes metálicos de los haces de tuberías sobre los que se instalen aero-refrigerantes serán protegidos hasta su más alto nivel.

5. Soportes de los haces de tuberías elevadas. Los soportes, en pórtico o no, asegurarán una altura libre mínima de 2,20 metros en las zonas reservadas a pasos de personal, y de 3,50 metros en los pasos reservados a vehículos.

6. Diversos.

a) La seguridad de las instalaciones debe garantizarse por la utilización de aparatos de control, así como por la instalación de válvulas de seguridad, juntas de expansión o dispositivos análogos.

b) Se preverán dispositivos de seguridad para cortar en el mínimo tiempo la formación accidental de atmósferas explosivas en el interior del equipo, tal como interrupción rápida de la alimentación de combustible a los quemadores de hornos, calderas e inyección de vapor de ahogo.

c) Todos los aparatos y accesorios que se instalen se construirán de acuerdo con la reglamentación particular que les sea aplicable, teniendo siempre en cuenta las condiciones extremas de servicio y las máximas alcanzables en situaciones anormales que puedan esperarse razonablemente.

d) En el diseño de los aparatos se elegirá el material más idóneo para el fluido que haya de contener o circular, teniendo en cuenta la corrosión, de modo que se suprima o atenúe este fenómeno. Siempre que se prevea, o simplemente se suponga la posibilidad de la corrosión, se diseñará un sobreespesor de material en las zonas que lo requieran, o bien se revestirá el material de soporte con otro resistente al ataque, sin perjuicio de la protección por medio de pinturas o aplicaciones antioxidantes en las zonas donde sea posible, lo que no excluirá las medidas anteriores.

e) Se dedicará especial atención a los puntos débiles de la instalación, tales como cierres de bombas, juntas de bridas, prensas de válvulas, etc. El material de que estén fabricados será el adecuado a los hidrocarburos con que tenga contacto para las condiciones extremas de presión y temperatura.

Las unidades de proceso de las refinerías deberán tener accesorios e instalaciones apropiadas para descargar los excesos de presión y efectuar las evacuaciones de emergencia de fluidos.

1. Instalaciones de alivio de sobrepresión.

Para prevenir que las presiones en el equipo alcancen niveles que puedan producir roturas o fallos mecánicos se diseñarán sistemas de alivio de sobrepresión, normalmente llamados «de seguridad», hasta que la presión, en el equipo o circuito que deban proteger, caiga de nuevo dentro de los límites normales de funcionamiento.

a) Las instalaciones de alivio de sobrepresión y las de evacuación (apartado 3) pueden ser comunes en cuanto al trasiego y la retirada de los fluidos evacuados. Los destinos de estos fluidos pueden ser:

1.º Evacuación a la atmósfera.

2.º Combustión en una antorcha.

3.º Sistema especial de evacuación.

4.º Retorno al proceso.

5.º Un colector de drenajes, según el carácter de los fluidos y las condiciones bajo las que se evacuan.

En el cuadro número 2 se relacionan los distintos destinos que deben tener los fluidos según sus características. Circunstancias particulares pueden modificar su aplicación, la cual deberá ser justificada.

b) Los sistemas que pueden utilizarse, según los casos son:

1.º Válvulas de seguridad para líquidos y para vapores.

2.º Discos de ruptura.

3.º Portezuelas de seguridad o de explosión.

c) Las válvulas de seguridad se instalarán de acuerdo con los requisitos del Reglamento de aparatos a presión. Como norma general, se instalará una válvula de seguridad si hay alguna posibilidad de que se sobrepase la presión de diseño en algún punto de la planta.

Los tubos de descarga de las válvulas de seguridad que evacuen directamente a la atmósfera se prolongarán al menos 2 metros por encima de la plataforma de operación más alta dentro de un radio de 15 metros, con una altura mínima sobre el suelo de 6 metros si se trata de gases de proceso. Si se trata de vapor de agua el radio considerado será de 2 metros.

Cuando la tubería de descarga se extienda en una dirección vertical se le instalará un drenaje para extraer cualquier cantidad de líquidos condensados formados por los escapes de vapor o por agua de lluvia.

Cuando el fluido descargado sea vapor inflamable se instalará en la parte inferior de la tubería de descarga una inyección de fluido dispersante.

Las tuberías de descarga directa a la atmósfera que requieran un dispersante llevarán acoplado en su salida un anillo de distribución provisto de orificios para favorecer el arrastre ascendente de los vapores de proceso.

2. Capacidad y timbre de válvulas de seguridad.

En la selección de una válvula de seguridad los principales factores determinantes del tamaño y la presión de timbre de la válvula son la presión máxima de trabajo y la presión de operación del equipo protegido, junto con la capacidad de descarga requerida.

Para el cálculo del caudal que será descargado por una válvula de seguridad se considerarán todas las contingencias que puedan ocurrir en condiciones normales de operación o alguna variación razonable de ellas, además de las condiciones anormales o de emergencia que puedan darse, tales como fallo de energía eléctrica o de refrigeración y fuego externo.

Las fórmulas apropiadas para el dimensionamiento de las válvulas de seguridad serán de códigos reconocidos, tales como API, ASME, NFPA, etc.

En los casos en que se quite de servicio una válvula de seguridad para su revisión, existirá un procedimiento operativo que garantice la vigilancia continua del equipo afectado y que contemple las medidas operativas necesarias para mantener el equipo en las condiciones seguras de operación.

3. Instalaciones de evacuación.

Se preverá poder efectuar la descarga intencionada de vapor o líquidos, por presión autogenerada en el equipo, con uno o varios de los siguientes propósitos:

a) Reducir o controlar la presión no usual, tal como la que pueda producir una reacción química.

b) Vaciar el sistema de su contenido en situaciones de emergencia.

c) Efectuar las purgas previas a los trabajos de mantenimiento.

d) Por otras razones.

Las instalaciones de evacuación complementarán, sin reemplazarlas, a las válvulas de seguridad y consistirán especialmente en válvulas de evacuación de conexión entre la unidad y las líneas de evacuación a los recipientes receptores desde los que se dispondrá de manera segura de los productos recibidos.

1) Válvulas de evacuación.

Las válvulas de evacuación estarán instaladas de modo que les sea posible operar bajo condiciones de emergencia.

Los puntos de conexión del sistema a la unidad se estudiarán cuidadosamente, considerando: a) la cantidad de emergencia; b) la velocidad de reducción de presión; c) la posibilidad de obstrucciones del fluido en los tubos por depósitos de herrumbre, carbón o similares.

2) Líneas de evacuación.

Puestos que uno de los requisitos más importantes de los sistemas de evacuación es la reducción rápida de la presión, las líneas del sistema no limitarán esta función.

Cuando varias fuentes de líquido o de vapores descarguen en una línea de evacuación común, ésta deberá estar prevista para la máxima circulación que pueda esperarse y teniendo en cuenta las condiciones en que sea más urgente la reducción de la presión y la evacuación de los fluidos contenidos en recipientes, como por ejemplo, cuando una parte de la unidad está envuelta en llamas. Al diseñar las secciones de las líneas de evacuación deberá considerarse también la posibilidad de que la descarga pueda ser de productos líquidos viscosos o vapores condensables.

Las instalaciones de evacuación deben preverse para reducir la presión en los recipientes con la suficiente rapidez compatible con la seguridad del equipo, suponiendo que toda la presión se alivie por el propio sistema de evacuación.

3) Circuito de evacuación.

Los circuitos de evacuación para depresionar los equipos que están sometidos a presión estarán conformes con los requisitos del Reglamento de aparatos a presión.

Se tendrá en cuenta el que los circuitos de evacuación de las distintas instalaciones no se interfieran entre sí, en evitación de que puedan surgir problemas en la parada de las plantas o que afecten de algún modo su seguridad.

Cuando los productos a depresionar sean gases se enviarán al sistema que corresponda según el cuadro número 2.

Si los productos a depresionar son líquidos o una mezcla de gas y líquido deberán descargarse a través de un recipiente donde la fase líquida pueda separarse antes de enviar los productos donde corresponda según el cuadro número 2.

Si los productos son pesados y pudieran quedar retenidos en el colector, tendrán uno independiente, con conexiones para lavado y acompañamiento de vapor.

4. Otros sistemas de evacuación.

1) Purgas.

Son conexiones para extraer pequeñas cantidades de líquido que puedan almacenarse en puntos bajos del equipo, que algunas veces se envían al colector general de drenajes y otras están conectadas al sistema general de evacuación de la unidad.

2) Venteos.

Son conexiones con salida libre a la atmósfera para la descarga de gases o vapores; se usan principalmente en conexión con operaciones de purgas, puesta en marcha y otras.

Cada refinería o planta de tratamiento de hidrocarburos deberá disponer de, al menos, una antorcha como elemento de seguridad.

1. La antorcha deberá tener estabilidad y anclaje suficiente y ser de altura conveniente para quemar los gases a distancia suficiente para no constituir peligro. En su base deberá tener un depósito de purga con cierre hidráulico para evitar arrastres de líquidos y retornos de llama y en su extremo superior un mechero piloto de funcionamiento continuo. Asimismo, llevará un dispositivo de encendido eficaz de mantenimiento simple y construcción robusta, y de un sistema que asegure una presión positiva en el interior del tubo, u otro que impida la entrada de aire que diera lugar a posible atmósfera explosiva.

2. Las antorchas recogerán la posible emisión de vapores y gases de proceso, evacuados por los sistemas de alivio de presión, y evacuación que se especifican en el artículo 11, cuadro número 2, en especial los no condensables más pesados que el aire y los tóxicos que se descompongan por el calor (nota 3). Para su diseño y proyecto se supondrá una emergencia del tipo de: un fallo de corriente eléctrica en toda la refinería, fallo de aire de instrumentación o una evacuación urgente por siniestro en una unidad. Su cálculo, en cuanto al caudal de gases y altura de llama y el de la capacidad del depósito separador, se hará con estas suposiciones de emergencia y, debido a las limitaciones del tipo de antorcha elegido, se obtendrá así el número de antorchas a instalar.

3. El sistema de antorcha deberá tener un separador de líquidos próximo a la unidad, al objeto de retener los arrastres que se produzcan. Las pendientes deberán ser como mínimo del 0,5 por 100 hacia este depósito.

Cuando la tubería hasta la antorcha requiera la existencia de puntos bajos, para la eliminación del condensado producido, deberán existir depósitos de purga, automática y vigilada, o de capacidad suficiente para retener el máximo condensado producido durante veinte-treinta minutos.

4. La altura de la antorcha será función de la cantidad máxima de gases a quemar y de la altura máxima de llama para la que esté prevista, de modo que, en estas condiciones extremas, la intensidad calorífica de radiación percibida al pie de la antorcha sea como máximo 5.400 kilocalorías por hora y por metro cuadrado. Cuando existan dos o más antorchas la distancia entre ellas vendrá dada por la combustión normal, no de emergencia, la intensidad calorífica máxima de radiación percibida al pie de la antorcha será de 500 kilocalorías por hora y metro cuadrado.

5. El diseño del quemador de la antorcha se hará de modo que la combustión de los gases sea total y la emisión de humos la menor posible para el caso de quemar el tipo de gases más desfavorable. En el cálculo de la altura se tendrá en cuenta la emisión de contaminantes del aire, de modo que, en condiciones de funcionamiento normal, cumpla con las normas vigentes sobre contaminación atmosférica.

6. Las antorchas se instalarán preferentemente en un punto alto del terreno y se tendrá en cuenta la dirección de los vientos dominantes y la topografía del terreno, para evitar que, en caso accidental de que se apagara la llama y el gas afluente fuera más denso que el aire, se acumule en hondonadas y pueda dispersarse lo más rápidamente posible.

7. Existirá un sistema automático de alarma para funcionar en estos casos de apagado accidental, de modo que, inmediatamente de ocurrido, pueda procederse a su reencendido por el personal de servicio.

Si hubiera un sistema de encendido automático, ello no obstará para la existencia del sistema de alarma automático y el encendido manual.

8. Los materiales que entren en la construcción de la antorcha serán de la resistencia requerida para soportar altas temperaturas, especialmente en los tramos superiores, y la zona de combustión se diseñará con este objeto específico. Periódicamente se comprobará el estado de esta zona de combustión y se repondrá en caso necesario.

1. Las tuberías para la conducción de hidrocarburos serán de acero en tramos de la mayor longitud posible unidos por soldadura o mediante bridas, las cuales se limitarán a lo estrictamente necesario para reducir las posibilidades de fugas.

Se admitirán otros materiales siempre que se ajusten, en tanto no existan normas nacionales, a las especificaciones de las normas de reconocido prestigio internacional, aceptadas por el Ministerio de Industria y Energía.

2. Las tuberías para transporte y trasiego de hidrocarburos se montarán en haces paralelos, dejando entre ellas una distancia tal que anule la posible influencia mutua entre ellas. Se estudiarán y preverán los movimientos por dilatación y contracción térmicas de las tuberías, las cuales se dispondrán de modo que tales movimientos sean absorbidos por su configuración, por los cambios de dirección y por la selección de los puntos de anclaje. Donde sea preciso se instalarán liras de dilatación, evitándose, en lo posible, las juntas de expansión.

3. Los haces de tuberías pueden ser aéreos, apoyados sobre durmientes en el suelo, enterrados o alojados en fosos.

a) Los haces de tuberías aéreas se apoyarán sobre pilares o pórticos construidos de hormigón armado o con perfiles estructurales de acero laminado unidos por soldadura, tornillos o roblones. Su altura mínima será de 2,20 metros en zonas de paso de peatones y de 4,50 metros en los cruces de calles interiores, respetando el gálibo que fije la RENFE u otras Compañías en los cruces con vías férreas. A distancias menores de seis metros de unidades, los pilares o pies de los pórticos se protegerán como se indica en el artículo 10, apartado 5.

b) Las tuberías apoyadas en durmientes sobre el terreno se mantendrán limpias de maleza de modo que haya siempre espacio libre entre ellas y el suelo.

Asimismo, se dejará una zona de un metro a ambos lados del haz de tuberías exenta de maleza y materias combustibles para evitar que un posible incendio de éstas afecte a las tuberías.

c) Las tuberías enterradas se tendrán de forma que la profundidad entre la generatriz superior de los tubos y la superficie del suelo sea al menos de 60 centímetros y en cualquier caso la suficiente para proteger la canalización de los esfuerzos mecánicos exteriores a que se encuentren sometidas, teniendo en cuenta la constitución del suelo y las protecciones adicionales utilizadas. Cuando la zanja se excave en el suelo rocoso, se hará un lecho de material blando, no corrosivo, para que no se dañen los tubos o su revestimiento.

Las tuberías de acero enterradas serán protegidas contra la corrosión galvánica o por la humedad del terreno mediante revestimientos o protección catódica.

Cuando una tubería o haz de ellas atraviesa un manto acuífero bajo el nivel freático, se tomarán todas las precauciones necesarias para que no se modifiquen las condiciones exigidas por la seguridad de las tuberías, y se sujetarán éstas convenientemente para evitar su desplazamiento en cualquier sentido.

4. En el tendido de los haces de tuberías de hidrocarburos en las proximidades o cruces de líneas eléctricas de alta tensión, líneas de telégrafos, ferrocarriles, carreteras o análogas, deberán adoptarse las precauciones suplementarias adecuadas, a juicio del órgano competente de la correspondiente Comunidad Autónoma, procurando que se puedan tender, reparar o sustituir las tuberías sin interrumpir el otro servicio, y reduciendo al mínimo los riesgos que puedan existir en tales operaciones.

5. Se prohíbe la utilización durante más de un mes de mangueras flexibles en instalaciones donde sea posible montar tuberías rígidas.

Se excluyen de esta prohibición los dispositivos de carga y descarga a granel, la alimentación de combustibles a hornos, y la conducción de hidrocarburos a aparatos móviles y los conductos de distribución de aceites y de productos especiales.

La longitud de las mangueras utilizadas en estos casos será la más corta posible.

6. Las bombas de trasiegos de hidrocarburos deberán encontrarse reunidas formando un conjunto específico junto con el cuadro de válvulas de distribución, a todo lo cual se ha definido como estación de bombeo. El suelo de la estación de bombeo dispondrá de un drenaje adecuado, para eliminar eventuales derrames de productos.

Cuando por exigencias técnicas del producto y de la instalación no sea posible lo indicado en el párrafo anterior, se tomarán disposiciones complementarias que faciliten la mayor seguridad posible de la instalación y de los trabajadores.

Cuando las bombas de trasiego de hidrocarburos se encuentren en el interior de locales, éstos deberán disponer de ventilación adecuada y suficiente para evitar la acumulación de vapores de hidrocarburos.

Rodeando a cada bomba habrá un canalillo y bajo el cuadro de distribución de válvulas, un pequeño cubeto, todos los cuales servirán para recoger el producto eventualmente derramado y enviarlo a los separadores de aceite.

7. Queda prohibido el uso de bombas alternativas para el trasiego y carga de productos de la clase A. Se excluyen de esta prohibición las bombas de vaciado de los recipientes acumuladores de antorcha, siempre que el movimiento de los émbolos se haga por presión de vapor.

1. Cargaderos terrestres.

1) Las instalaciones de cargaderos terrestres de camiones cisternas y de vagones cisternas deberán cumplir todos los requisitos de la reglamentación sobre transporte, carga y descarga de mercancías peligrosas.

2) Un cargadero puede tener varios puestos de carga o descarga de camiones cisternas o vagones cisternas de ferrocarril.

Su disposición será tal que cualquier derrame accidental fluya rápidamente hacia un sumidero, situado fuera de la proyección vertical del vehículo, el cual se conectará con la red de aguas contaminadas o a un recipiente o balsa de recogidas, sin que afecte a otros puestos de carga ni otras instalaciones. Deberá evitarse que los productos derramados puedan alcanzar las redes públicas de alcantarillado.

Lo indicado en el párrafo anterior no es de aplicación a los cargaderos de productos de clases A1, A2 y D.

3) Los cargaderos de camiones se situarán de forma que los camiones que a ellos se dirijan o de ellos procedan puedan hacerlo por caminos de libre circulación.

La carga y descarga de camiones cisterna deberá realizarse con el motor del camión parado.

Los camiones cisterna se dispondrán en el cargadero de forma que puedan efectuar su salida sin necesidad de maniobra. Los accesos serán amplios y bien señalizados.

Los medios de transporte estacionados a la espera deberán situarse de modo que no obstaculicen la salida de los que estén cargando o descargando, ni la circulación de los medios para la lucha contra incendios.

4) Las vías de los cargaderos de vagones cisterna no deben destinarse al tráfico ferroviario general, ni tendrán instalado tendido eléctrico de tracción. Las vías estarán sin pendiente a la zona de carga y descarga.

El movimiento de los vagones cisterna se hará por locomotoras diésel provistas de rejillas cortafuegos en el escape de gases calientes o por medio de cabestrantes. Estará prohibido el paso por las vías del cargadero de locomotoras de vapor.

Los vagones que se encuentren cargando o descargando estarán frenados por calzos, cuñas o sistemas similares.

La instalación dispondrá de los medios y procedimientos adecuados para impedir que otros vagones o las locomotoras en maniobra puedan chocar contra los vagones cisterna que estén en operación en el cargadero.

5) La estructura del puesto de carga, las tuberías y el tubo buzo si la carga se hace por arriba deberán estar interconectados eléctricamente entre sí y a una puesta a tierra mediante un conductor permanente. Si el cargadero es de vagones cisterna, además todo ello estará unido eléctricamente a los raíles de la vía del ferrocarril. De existir varias tomas de tierra, estarán todas ellas interconectadas, formando una red.

Junto a cada puesto de carga o descarga existirá un conductor flexible permanentemente conectado por un extremo a la citada red de puesta a tierra y por el otro a una pieza de conexión de longitud suficiente para conectar la masa de la cisterna del camión o del vagón correspondiente con anterioridad y durante las operaciones de carga y descarga, estableciendo una indicación o enclavamiento que garantice el correcto contacto de la pieza de conexión al vehículo.

Para evitar el efecto de las corrientes parásitas se tomarán disposiciones especiales tales como la colocación de juntas aislantes entre los raíles del cargadero y los de la red general.

6) El llenado podrá hacerse por la parte baja de las cisternas o por el domo. Si el llenado se hace por el domo, el brazo de carga debe ir provisto de un tubo buzo que puede ser de acero o de material no férrico, cuyo extremo será de metal blando que no produzca chispas con el metal de la cisterna. En cualquier caso, la extremidad del tubo se hará conductora y está conectada eléctricamente a la tubería fija de carga.

El tubo deberá tener una longitud suficiente para alcanzar el fondo de la cisterna y estará construido de manera que se limite su posibilidad de elevación en el curso de la operación de llenado.

La boquilla deberá tener una forma que evite salpicaduras.

Lo indicado en los tres párrafos anteriores no es de aplicación para productos de las clases A1, A2 y D.

No será necesario el tubo buzo para productos de la clase B1 con punto de inflamación inferior a 21 ºC y presión de vapor superior a 31 kPa, si la carga se efectúa con acoplamiento hermético del brazo de carga a la boca de la cisterna y con una velocidad de entrada del producto no superior a 1 m/s en los primeros momentos.

2. Cargaderos marítimos.

1) La conexión entre las válvulas del barco y las tuberías de transporte de hidrocarburos líquidos se establecerá mediante mangueras o tuberías articuladas.

Las mangueras podrán estar soportadas por estructuras o mástiles, o simplemente apoyadas en el suelo o izadas por los propios medios del barco. En el extremo de tierra se conectarán a las tuberías de hidrocarburos líquidos.

Las tuberías o brazos articulados estarán soportados por una estructura metálica y las articulaciones serán totalmente herméticas.

Si el movimiento de las tuberías o brazos articulados es automático o semiautomático, los mandos de funcionamiento para acercar o retirar los extremos de los mismos a las válvulas del buque estarán situados en lugar apropiado para vigilar toda la operación de conexión.

Las conexiones entre barco y mangueras o tuberías o brazos articulados deberán quedar con total libertad de movimientos para poder seguir al buque en sus desplazamientos normales durante la carga o descarga, sin ofrecer más resistencia que la propia de las articulaciones.

La instalación dispondrá de un sistema para, una vez terminada la operación de carga/descarga, vaciar las tuberías y mangueras de productos que pudieran contener, y de medios adecuados para recogerlos, en número y capacidad suficientes.

2) Las tuberías de carga del terminal deben ser eléctricamente continuas y conectadas a tierra.

Las tuberías de carga del buque deber ser, asimismo, eléctricamente continuas y conectadas a masa.

El buque y la estación de carga/descarga no deben presentar continuidad eléctrica a través de las tuberías, pudiendo conseguir esto por medio de una brida aislante colocada lo más cerca posible del extremo de conexión, o por una manguera de discontinuidad eléctrica, que deberá estar correctamente identificada.

Las mangueras conectadas al sistema de tierra o buque deberán estar conectadas eléctricamente a tierra o buque.

3) Las instalaciones de carga o descarga de buques-tanque o barcazas se montarán de modo que en cualquier momento se pueda detener el trasiego de hidrocarburos líquidos en las condiciones de operación, para lo cual se establecerá una comunicación permanente adecuada con el lugar y personas que controlen la operación.

Se tomarán las previsiones necesarias para que un cierre eventual brusco de válvulas no pueda provocar la rotura de tuberías, mangueras o sus uniones.

4) Las mangueras flexibles que se utilicen en las operaciones de carga y descarga de hidrocarburos de los buques-tanque y barcazas serán inspeccionadas periódicamente para comprobación de su estado y, al menos cada año, sufrirán una prueba de presión y de deformación para asegurarse de la permanencia de sus características originales.

Las rótulas de las tuberías articuladas serán mantenidas en correcto estado de funcionamiento de modo que mantengan su estanquidad a la presión de trabajo y menores y no sufran agarrotamientos que puedan ocasionar la rotura del brazo durante los movimientos del buque.

5) En el caso de plataformas marítimas, dadas sus singulares características, quedan sin efecto las distancias fijadas en el cuadro número 1.

Cuando la estación sea accesible al tráfico, éste estará ordenado de forma que permita el libre acceso a los equipos móviles para la extinción de incendios.

En las instalaciones de carga/descarga no se realizarán trabajos en caliente durante estas operaciones, excepto con autorización especial.

3. Instalaciones de carga y descarga de GLP.

1) Además de cumplir las instrucciones correspondientes de los anteriores apartados 1 y 2, deberán satisfacer los siguientes requisitos:

a) No deberá existir ninguna fuente de ignición en un radio de 15 metros alrededor del andén de carga. El tráfico rodado deberá prohibirse en los alrededores (15 metros) durante las operaciones de llenado o vaciado.

b) Las líneas de carga y descarga serán cortas y deberán disponer de válvulas de cierre automático para evitar su apertura cuando no estén conectadas a la cisterna.

c) Cuando existan mangueras para la transferencia de productos, deberán existir dispositivos de cierre rápido tales como válvulas de exceso de flujo o en su defecto válvulas automáticas de control remoto y que cierren en caso de fuga o rotura de líneas. Se tendrá especial cuidado en el diseño de las instalaciones de carga y descarga, a fin de evitar las sobrepresiones peligrosas por el cierre rápido de las válvulas.

2) Cargadero de cisternas (camiones y vagones de tren).

a) La instalación deberá disponer de medios que prevengan el exceso de carga de la cisterna. Se utilizarán al menos dos procedimientos para controlar la cantidad cargada.

b) Se dispondrá de un procedimiento de venteo de los gases de la cisterna durante la operación de carga o descarga, tal como sistemas de retorno de vapor o eliminación de gases situado en lugar seguro.

c) El andén de carga y la cisterna estará protegido mediante una instalación de agua contra incendios provista de accionamiento automático y de actuación remota.

3) Cargaderos marítimos.

a) Las conexiones entre el barco y tierra deberán disponer de válvulas accionadas a distancia o automáticas que corten el flujo en el momento de la desconexión. Estas válvulas se instalarán lo más cerca posible de la brida de conexión al buque.

b) Deberá disponerse de recipientes capaces de recoger el contenido de las mangueras y/o brazos de carga después de terminada la operación. Estos recipientes tendrán conexiones apropiadas para enviar el producto al barco, refinería o sitio seguro.

El almacenamiento de hidrocarburos líquidos se realizará en depósitos o tanques, que podrán ser de superficie o subterráneos.

El almacenamiento de hidrocarburos de la clase A se efectuará en depósitos a presión; los de la clase B, cuya tensión de vapor sea superior a la atmosférica, como máximo en 1 kilogramo/centímetro cuadrado, a la máxima temperatura posible de almacenamiento, se efectuará en tanques a baja presión; los de la clase B (excepto los mencionados anteriormente), y los de las clases C y D, podrá efectuarse en cualquiera de los tipos de tanques atmosféricos.

Los tanques mayores de 500 metros cúbicos para almacenamiento de petróleo crudo, deberán ser de techo flotante.

En general los tanques de almacenamiento se dispondrán en parques, procurando reunir los que contengan hidrocarburos de la misma clase o subclase.

Se excluirán de dichos parques todo otro tipo de servicios, salvo las estaciones de bombeo para trasiego de los productos en ellos almacenados y los de mezcla y adición de productos auxiliares.

Alrededor de los tanques de superficie se dispondrán cubetos de retención para la recogida de posibles derrames en operaciones de llenado o vaciado y en caso de rotura del tanque, según se especifica en el artículo «cubetos de retención».

Los tanques pueden estar integrados en una unidad cuando su servicio forma parte común con la misma.

Se definen a continuación los siguientes conceptos de capacidad:

1. Capacidad nominal. Es la que figura en los planos o documentos que definen el tanque, representándose por una cifra redondeada en metros cúbicos de la capacidad geométrica.

2. Capacidad total o geométrica. Es la que resulta de calcular el volumen geométrico del tanque tomando sus dimensiones reales de construcción.

3. Capacidad útil. Es la que se usa en la práctica al realizar las operaciones de llenado o vaciado del tanque, y es menor que la geométrica por la limitaciones debidas a la altura de la boca de extracción o las que se impongan para evitar la toma de residuos, cavitación de bombas o rebose de producto.

4. Capacidad calibrada. Es la que resulta de la aplicación de la tablas de calibración calculadas para cada tanque relacionando el volumen real con la altura del nivel del líquido contenido. Estas tablas serán confeccionadas por empresas especializadas y expresamente autorizadas para ello por el órgano competente de la correspondiente Comunidad Autónoma, llevarán el visado del mismo y serán de obligada aplicación en transacciones de productos. Una copia de dicho documento quedará en poder del citado órgano competente.

Las consideraciones de capacidades de tanques y cubetos y las distancias de seguridad que se indican en estas normas se refieren siempre a la capacidad nominal, en tanto no se especifique otra cosa.

1. Tanques. A los efectos de este artículo se sobreentiende que la denominación de tanque incluye a los depósitos cilíndricos o esféricos. Para el cálculo de la separación entre tanques se tomará siempre en consideración el diámetro D del tanque mayor o del que exija mayor separación según las normas que siguen:

Para los hidrocarburos de las categorías A, B y C, los tanques no deben estar dispuestos en más de dos filas; es preciso que cada tanque tenga adyacente una calle o vía de acceso que permita la libre intervención de los medios móviles de lucha contra incendios.

La disposición de tanques en cubetos se ajustará a lo indicado en el artículo 21.

Los tanques que contengan hidrocarburos de distintas clases y se encuentren situados en cubetos diferentes deberán estar a las distancias que se fijan en el cuadro número 1.

En los proyectos se relacionarán aparte los diámetros de los tanques y la separación prevista entre cada dos tanques próximos, especificándose la clase de hidrocarburos (A, B, C y D) que contendrá y el tipo de tanque proyectado.

A continuación se fijan las distancias mínimas de separación entre paredes metálicas de tanques, las cuales se podrán reducir, en el caso de productos B, C y D, por la adopción de protecciones adicionales a las obligatorias que contempla el artículo 28.

2. Hidrocarburos de la clase A.

Las distancias mínimas que deben respetarse son las siguientes:

a) Entre esferas el diámetro D, conforme se indica en el primer párrafo de este artículo.

b) Entre esferas, depósitos cilíndricos y tanques refrigerados, el diámetro D.

Esta medida se hará entre las proyecciones verticales de la esfera y la prolongación ideal del cilindro, siempre que éste se encuentre a una distancia menor de 100 metros de la esfera.

c) Entre depósitos cilíndricos paralelos, la semisuma de los radios mayor y menor, y como mínimo dos metros.

Los depósitos cilíndricos se orientarán de modo que su eje no esté en dirección a instalaciones en las que existan hornos, esferas de almacenamiento de clase A y tanques de almacenamiento de clase B, o pueda haber presencia continua de personal a una distancia menor de 100 metros del depósito. Si no es posible una orientación que lo evite, se colocará un muro pantalla frente al depósito, en la prolongación de su eje, capaz de soportar el impacto del cilindro o partes del mismo que fueran desplazados de sus soportes por efecto de una explosión en su interior.

3. Hidrocarburos de las clases B, C y D.

Se aplicarán las distancias que se indican en el cuadro número 3.

4. Reducción de distancias entre paredes de tanques.

Las distancias mínimas entre paredes de tanques para productos de las clases B, C y D pueden reducirse mediante la adopción de medidas y sistemas adicionales de protección contra incendios.

Las distancias susceptibles de reducción son las correspondientes al tanque con protección adicional con respecto a otro que tenga o no protección adicional.

A efectos de reducción se definen los niveles de protección siguientes:

a) Nivel 0. Protecciones obligatorias según Instrucción Técnica Complementaria.

b) Nivel 1. Sistemas fijos de extinción de incendios de accionamiento manual y brigada de lucha contra incendios propia.

Pueden ser:

1. Muros cortafuegos RF-120 situados entre los recipientes.

2. Sistemas fijos de agua pulverizada aplicada sobre los recipientes mediante boquillas conectadas permanentemente a la red de incendio, con accionamiento desde el exterior del cubeto y diseñados conforme a la normas UNE 23501 a UNE 23507, ambas inclusive.

3. Sistemas fijos de espuma física instalados permanentemente a la red de incendio, con accionamiento desde el exterior del cubeto y diseñados conforme a las normas UNE 23521 a UNE 23526, ambas inclusive.

4. Brigada de lucha contra incendios propia (formada por personal especialmente adiestrado en la protección contra incendios mediante la formación adecuada, periódica y demostrable) incluyendo medios adecuados, que deben determinarse específicamente, y un plan de autoprotección, así como una coordinación adecuada con un servicio de bomberos.

Se valorará, positivamente, a estos efectos la existencia de un plan de ayuda mutua en caso de emergencia, puesto en vigor entre entidades diferentes localizadas en las cercanías.

c) Nivel 2. Sistemas de accionamiento automático o brigada de lucha contra incendios propia y dedicada exclusivamente a esta función.

Puede ser:

1. Sistemas fijos de inertización permanente mediante atmósfera de gas inerte en el interior de los recipientes.

2. Los sistemas mencionados en los apartados 2) y 3) del nivel 1, pero dotados de detección y accionamiento automáticos.

3. Brigada propia y permanente de bomberos, dedicada exclusivamente a esta función.

4. Techo flotante en el tanque de almacenamiento y sistema fijo de espuma de accionamiento manual.

5. Tanque de crudo con cubeto remoto.

La adopción de más de una medida o sistema de nivel 1, de distinta índole equivale a la adopción de una medida o sistema del nivel 2.

En función de las medidas adoptadas se aplican a las distancias que figuran en el cuadro número 3 los coeficientes de la tabla siguiente.

TABLA I

Coeficientes para reducción de distancias entre tanques por protecciones adicionales a las obligatorias

|

Medidas o sistemas de protección adoptados |

Coeficiente de reducción |

|

|---|---|---|

|

Nivel |

Cantidad |

|

|

0 |

– |

No hay reducción. |

|

1 |

Una |

0.90 |

|

1 |

Dos o más |

0,80 |

|

2 |

Una |

0,80 |

|

2 |

Dos o más |

0,70 |

Los depósitos para almacenaje a presión de hidrocarburos estarán en general sujetos al Reglamento de aparatos a presión, en lo que sea de aplicación. En la construcción y equipo de todos los depósitos a presión, tanto cilíndricos como esféricos, se tendrán en cuenta las medidas especiales siguientes:

1. Conexiones.

El número de conexiones por debajo del nivel máximo de utilización de los depósitos debe reducirse al mínimo posible.

El diámetro nominal de las conexiones del depósito será como mínimo de 20 milímetros y preferentemente de 50 milímetros. La unión debe ser reforzada y soldada según las normas establecidas.

Todas las conexiones al depósito se realizarán intercalando entre el depósito y tubería una válvula de bloqueo de acero construida de acuerdo con lo especificado en el Reglamento de aparatos a presión, cuya presión máxima de servicio sea superior a la máxima para la que se proyecta el circuito. Las características mecánicas de la conexión serán las que exija el diseño del recipiente y el trazado de la tubería y sus soportes estarán dispuestos de manera que dicha unión con el depósito no sufra ningún esfuerzo superior a los admisibles en dicha unión.

2. Sistema de purga.

a) La tubería de purga será de acero y se conectará con la parte inferior del depósito cuando haya una separación del suelo que permita fácilmente su manipulación y mantenimiento o, en alternativa, a una de las tuberías de llenado o vaciado en un punto bajo, o mediante sifón si se trata de depósitos semienterrados.

b) La instalación de purga debe estar equipada con dos válvulas: una válvula de purga, de apertura progresiva con cuerpo de acero, de un diámetro de 20 milímetros por lo menos, y otra de bloqueo, a efectos de seguridad, adosada al depósito, con cuerpo de acero, de macho, de bola o compuerta y asiento de material resistente al fuego, a la abrasión y a la acción química de los productos en contacto con ella. Ambas válvulas serán perfectamente estancas a las temperaturas extremas susceptibles de alcanzarse en servicio.

La válvula de purga se instalará fuera de la proyección vertical de la esfera, anclada convenientemente para que su accionamiento no repercuta en el tramo de tubería de conexión al depósito. Tanto la válvula de bloqueo como de purga estarán colocadas en posición fácilmente accesible y manejable por el operador.

El sentido y posición de cierre de ambas válvulas estará señalado de forma clara y permanente.

Las válvulas de purga serán revisadas periódicamente y mantenidas en buen estado de funcionamiento.

c) La extremidad o boca de la tubería de purga debe ser visible desde la válvula de purga y a una distancia mínima de 1,5 metros de ésta, de forma tal que el operador no pueda recibir proyecciones o productos.